Статическое и астатическое регулирование

Астатизм — свойство измерительной системы или системы автоматического регулирования сводить к нулю установившиеся ошибки регулирования или слежения, возникающие под влиянием управляющих или возмущающих воздействий на данную систему.

Закон воспроизведения — алгоритм функционирования (в дальнейшем мы будем его называть регулировочной характеристикой) без учета нечувствительности регулятора выражается уравнением ya = yo = const.

При наличии нечувствительности, а она практически всегда существует y = y о + Δ y о, где Δ y о — величина нечувствительности регулятора.

Рассмотрим принцип действия астатического и статического регуляторов на примере работы водонапорного бака, установленного на башне, для снабжения потребителей водой.

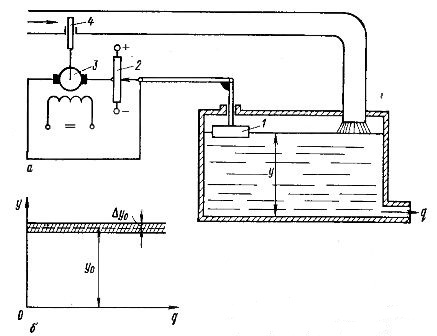

На рис. 1, а показана схема астатического регулирования уровня у воды в баке. Поплавок 1 через рычаг связан с ползунком реостата 2, при помощи которого двигатель постоянного тока 3 всякий раз, как ползунок сместится вверх или вниз от среднего положения, начинает вращаться в ту или другую сторону и перемещает задвижку 4 (регулирующий орган) до тех пор, пока не восстановится заданный уровень уо воды в баке, т. е. пока напряжение, подведенное к якорной цепи двигателя, не станет равным нулю и не наступит установившийся режим (равновесное состояние).

Этому режиму соответствует определенный заданный уровень уо воды в баке, который для всех равновесных состояний остается строго постоянной величиной с точностью до нечувствительности регулятора. Нечувствительность регулятора в данном случае определяется наличием люфтов в шарнирах и напряжением трогания двигателя, которое отлично от нуля.

Рис. 1. Схема (а) и регулировочная характеристика (б) астатического регулирования

Если обозначить расход воды через q , то графическое изображение регулировочной характеристики в функции расхода q будет соответствовать зависимости, показанной на рис. 1 , б.

Из рис. 1 , а видно, что регулирующий орган (задвижка 4) и чувствительный элемент (поплавок 1) не имеют прямой связи, а соединены между собой через двигатель постоянного тока и реостат, поэтому данная система является системой непрямого регулирования . Здесь регулирующий орган переставляется каждый раз в такое положение, при котором регулируемая величина (уровень у воды в баке) возвращается при всякой нагрузке (расход воды q ) к заданному значению уо. Устройства, осуществляющие астатическое регулирование, называют астатическими регуляторами .

Широкое применение в практике наряду с астатическим находит статическое регулирование .

Регулирование называется статическим, если установившиеся после окончания переходного процесса значения регулируемой величины при различных постоянных значениях нагрузки будут принимать также различные постоянные значения, зависящие от нагрузки.

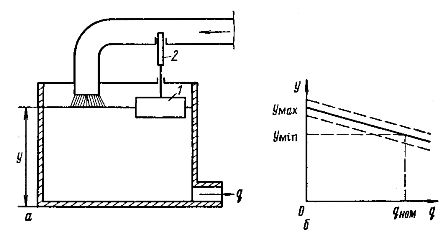

На рис. 2, а показана схема статического регулирования уровня воды в напорном баке. Поплавок 1 действует на регулирующий орган — задвижку 2 непосредственно, поэтому регулятор в данном случае будет регулятором прямого действия.

При увеличении расхода q воды уровень у ее в баке начнет понижаться, поплавок будет опускаться и переставлять задвижку, увеличивая поперечное сечение питающей трубы, а следовательно, и количество воды, поступающее по трубе в единицу времени. При этом уровень воды начнет повышаться, поднимая поплавок и одновременно задвижку.

Равновесие наступит тогда, когда приток воды будет равен ее расходу. Чем больше нагрузка, т. е. расход q, тем больше будет открыта задвижка и, следовательно, тем ниже будет находиться поплавок в состоянии равновесия. Поэтому в данной схеме с возрастанием нагрузки значения уровня воды (регулируемой величины y ) будут уменьшаться.

Рис. 2 . Схема (а) и регулировочная характеристика (б) статического регулирования

Устройства, осуществляющие статическое регулирование, называются статическими регуляторами . Регулировочная характеристика статического регулятора выражается уравнением y = y о + Δ y .

Статические регуляторы поддерживают не, строго постоянное значение регулируемой величины, а с ошибкой, которая называется статической ошибкой .

Под статической ошибкой понимают наибольшее отклонение регулируемой величины при изменении нагрузки от нуля до номинальной, т. е. Δу = умах — y м in

В теории регулирования для характеристики степени зависимости отклонения регулируемой величины от нагрузки чаще пользуются понятием относительной статической ошибки, или статизма регулирования .

Если характеристика регулирования прямолинейна (рис. 2 , б), статизм будет постоянной величиной для всех значений нагрузки. Величину статизма (б) любого статического регулятора можно определить следующим образом:

δ = (умах — y м in)/y ср,

где умах — максимальное значение регулируемой величины, соответствующее нагрузке q = 0, y м in — минимальное значение регулируемой величины, соответствующее нагрузке qном, y ср = (умах — y м in)/ 2 — значение регулируемой величины, принятое за базовое.

За базовое значение может быть принято одно из значений регулируемой величины уmах, ymin, y ср и др.

Статические регуляторы, несмотря на то, что им присуща статическая ошибка, находят широкое применение, так как просты по устройству и обеспечивают устойчивую работу в переходных режимах. Астатические регуляторы склонны к колебаниям и в большинстве случаев не обладают требуемой устойчивостью без вспомогательных устройств.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

статическое устройство

Универсальный русско-английский словарь . Академик.ру . 2011 .

Смотреть что такое «статическое устройство» в других словарях:

Статическое запоминающее устройство — 18. Статическое запоминающее устройство Static memory Запоминающее устройство без регенерации данных при хранении Источник: ГОСТ 25492 82: Устройства цифровых вычислительных машин запоминающие. Термины и определения … Словарь-справочник терминов нормативно-технической документации

Устройство хранения данных — НЖМД объёмом 45 Мб 1980 х годов выпуска, и 2000 х годов выпуска Модуль оперативной памяти, вставленный в материнскую плату Компьютерная память (устройство хранения информации, запоминающее устройство) часть вычислительной машины, физическое… … Википедия

Устройство хранения информации — НЖМД объёмом 45 Мб 1980 х годов выпуска, и 2000 х годов выпуска Модуль оперативной памяти, вставленный в материнскую плату Компьютерная память (устройство хранения информации, запоминающее устройство) часть вычислительной машины, физическое… … Википедия

статическое запоминающее устройство с произвольной выборкой — statinė laisvosios kreipties atmintinė statusas T sritis radioelektronika atitikmenys: angl. static random access memory vok. statischer RAM, m; statischer Speicher mit wahlfreiem Zugriff, m rus. статическое запоминающее устройство с произвольной … Radioelektronikos terminų žodynas

Тетрис (устройство) — Brick Game Производитель Разные Тип Портативная игровая система … Википедия

силовой трансформатор — Трансформатор, предназначенный для преобразования электрической энергии в электрических сетях и в установках, предназначенных для приема и использования электрической энергии. Примечание. К силовым относятся трансформаторы трехфазные и… … Справочник технического переводчика

ТРАНСФОРМАТОР — устройство для преобразования какого либо существенного свойства энергии или объекта, например, переменного тока одного напряжения в переменный ток другого напряжения (Болгарский язык; Български) трансформатор (Чешский язык; Čeština)… … Строительный словарь

Трансформатор электрический — статическое (не имеющее подвижных частей) устройство для преобразования переменного напряжения по величине. В основе действия Т. э. лежит явление индукции электромагнитной (См. Индукция электромагнитная). Т. э. состоит из одной первичной… … Большая советская энциклопедия

ТРАНСФОРМАТОР ЭЛЕКТРИЧЕСКИЙ — статическое (не имеющее подвижных частей) устройство, преобразующее псрем. ток одного напряжения в перем. ток другого напряжения (при неизменной частоте). В основе действия Т. э. лежит явление электромагнитной индукции. Состоит из магнитопровода … Большой энциклопедический политехнический словарь

ПИТО-ПРАНДТЛЯ ТРУБКА — устройство для измерения давления, а также направления потока жидкости или газа и их расхода, основанное на измерении давления в потоке. Пито прандтля трубку устанавливают вдоль потока (рис. П 17). Через центральное отверстие измеряют полное… … Металлургический словарь

СЗУВП — статическое запоминающее устройство с произвольной выборкой … Словарь сокращений русского языка

Источник

Статическое оборудование

Химические аппараты (сосуды) предназначаются для осуществления в них какого-либо одного или одновременно нескольких химических, физических или физико-химических процессов (химические реакции, теплообмен, испарение, конденсация, кристаллизация, растворение, ректификация, абсорбция и т.д.). В зависимости от назначения химические аппараты (чаще всего по протекающему в них основному технологическому процессу) называются: реактор, теплообменник, испаритель, конденсатор и т.п.

Аппараты (сосуды) в подавляющем большинстве случаев состоят из следующих сборочных единиц: корпус, крышка, днище, штуцеры (патрубки), люк-лазы, опоры, рубашки, перемешивающие устройства, тепловая изоляция.

Конструкция аппаратов (сосудов) должна обеспечивать надежность и безопасность эксплуатации в течение расчетного срока службы и предусматривать возможность проведения:

эксплуатационного контроля металла и соединений.

На каждом аппарате (сосуде) должна быть прикреплена табличка или нанесены данные на корпус электрографическим методом со следующими данными:

товарный знак или наименование изготовителя;

наименование или обозначение сосуда;

порядковый номер сосуда по системе нумерации изготовителя;

рабочее давление, МПа;

расчетное давление, МПа;

пробное давление, МПа;

допустимая максимальная и (или) минимальная рабочая температура стенки, °С;

масса сосуда, кг.

Общие сведения о сборочных единицах и элементах статического оборудования

Корпус – основная сборочная единица, состоящая из обечаек, днищ, крышек; в зависимости от пространственного расположения различают вертикальное или горизонтальное расположение корпуса.

Обечайка – составной элемент корпуса, ограничивающий емкость для проведения физико-химического процесса. Обечайки, в основном, бывают следующих форм:

Днище – элемент аппарата, который ограничивает корпус снизу, сверху или с боков, неразъемно (сварка, пайка, литой и т.п.) соединен с обечайкой, или аналогичный элемент корпуса, составляющий с ним одно целое. Днища в основном изготавливают следующих форм:

Крышка – отъемная часть, закрывающая внутреннюю полость сосуда или отверстие люка.

Штуцер (патрубок) (труба+фланец), бобышка – элемент, предназначенный для присоединения к аппарату (сосуду) трубопроводов, трубопроводной арматуры, контрольно-измерительных приборов и т.п. Бобышки бывают прямые или скошенные, с внутренней, либо наружной резьбой.

Люк-лаз – устройство, обеспечивающее доступ во внутреннюю полость сосуда. Аппараты (сосуды) должны быть снабжены необходимым количеством люков, обеспечивающих осмотр, очистку и ремонт сосудов, а также монтаж и демонтаж разборных внутренних устройств.

Рубашка – теплообменное устройство, состоящее из оболочки, охватывающей корпус аппарата (сосуда) или его часть, и образующее совместно со стенкой корпуса аппарата (сосуда) полость, заполненную теплоносителем.

Опоры – устройство для установки сосуда в рабочем положении (горизонтально, вертикально) и передачи нагрузок от сосуда на фундамент или несущую конструкцию.

Основные конструкции опор:

Тепловая изоляция – элемент конструкции, монтирующийся на аппарат с целью снижения теплопотерь, предотвращения охлаждения (замерзания) продукта, во избежание образования конденсата на поверхности аппарата, как следствие, усиленного коррозионного износа, защиты персонала от воздействия высоких (низких) температур.

ОБОРУДОВАНИЕ ДЛЯ ГИДРОДИНАМИЧЕСКИХ ПРОЦЕССОВ

Емкость – герметично закрытый сосуд, предназначенная для хранения и транспортировки газообразных, жидких и других веществ. Границей сосуда являются входные и выходные штуцера.

Ресивер – емкость, используемая в качестве накопителя для хранения сжатого газа или жидкости под давлением и для сглаживания перепадов давления газа. Например, после компрессорных станций ресиверы устанавливаются в качестве воздухосборников и служат для сглаживания пульсаций давления после насоса, охлаждения и создания резерва сжатого воздуха, освобождения от капель масла и влаги.

Стальной вертикальный резервуар – герметично закрываемый или открытый, стационарный сосуд, наполняемый жидким или газообразным веществом. При необходимости резервуары объединяют в группу резервуаров, сосредоточенных в одном месте, её называют «резервуарным парком». Резервуары бывают вертикальные и горизонтальные.

Наземные стальные вертикальные цилиндрические резервуары работают при низком давлении (до 200 мм вод.ст.), либо без избыточного давления (под налив).

Особенности эксплуатации резервуаров: в процессе эксплуатации резервуара персоналом осмотру подвергаются фундамент, отмостка, стенка резервуара, наружная часть окрайки днища, крыша, площадки обслуживания, лестницы, устройства молниезащиты и заземления, теплоизоляция, штуцера, люки, анкерные крепления, а также оборудование, находящееся снаружи.

При осмотре резервуара необходимо проверять (визуально) сварные соединения и основной металл в доступных местах, особое внимание обращая на швы нижних поясов стенки и в местах приварки стенки к днищу, а также в местах присоединения люк-лазов, штуцеров и другого наружного оборудования.

При осмотре теплоизолированных резервуаров проверяют исправность теплоизоляции или утепляющих устройств. При осмотре резервуарного оборудования необходимо проверять герметичность фланцевых соединений и сальников арматуры, а в зимнее время (дополнительно) – отсутствие инея и промерзания входного и выходного отверстий дыхательного клапана и наличие надежного утепления на резервуарных задвижках. У резервуаров, особенно с подогревательными устройствами, необходимо проверять температуру продукта в соответствии с технологическим регламентом.

При обнаружении таких дефектов, как: трещины, отпотевания, свищи в сварных швах или в основном металле листов стенки, при появлении ненормального шума в резервуаре, течей в швах стенки (а у теплоизолированных резервуаров быстрого намокания или течи из-под изоляции) или из-под днища должны быть приняты меры к немедленному опорожнению резервуара полностью или частично в зависимости от места расположения.

Мешалка – оборудование для получения эмульсий, суспензий и смесей твердых веществ, а также для интенсификации процессов массо- и теплообмена. Интенсивное перемешивание материалов необходимо для успешного проведения многих химических процессов непрерывным способом. Перемешивание широко применяется в химических производствах.

Мешалки применяются в случаях, когда перемешивание и химическая реакция должны протекать одновременно, т.е. процесс перемешивания происходит непосредственно в реакционном аппарате. Выбор метода перемешивания и конструкции непосредственно мешалки обусловливается в первую очередь агрегатным состоянием перемешиваемых материалов.

Фильтры – оборудование, предназначенное для тонкого разделения жидких или газовых гетерогенных систем. С его помощью можно добиться значительно более полной, чем в процессах осаждения, очистки жидкости или газа от взвешенных частиц, более высокого выхода продукта (если продуктом является твёрдая фаза суспензии).

Фильтры различают по принципу действия:

фильтрование с образованием осадка (твёрдые частицы либо задерживаются на поверхности фильтровальной перегородки);

фильтрование с закупориванием пор (твёрдые частицы проникают в глубину перегородки, задерживаясь в порах).

По режиму работы:

По способу создания разности давлений:

фильтры, работающие под давлением.

По взаимному направлению силы тяжести:

с совпадающими направлениями;

с противоположными направлениями;

с перпендикулярными направлениями.

Движущие силы процесса – разность давлений, либо центробежные силы. Разность давлений может обеспечиваться при помощи насоса, вакуум-насоса, компрессора. Если суспензия находится над фильтровальной перегородкой, осаждение твёрдых частиц приводит к более быстрому образованию осадка. Если суспензия находится, ниже перегородки, осаждение препятствует образованию осадка, что вызывает необходимость перемешивания суспензии для поддержания её однородности. В роли материала перегородки могут выступать стекло, металлические сетки, хлопчатобумажные, шерстяные и полимерные ткани и волокна.

Нутч-фильтр – простейший фильтр периодического действия, работающий под вакуумом, либо избыточным давлением. Совпадают направления силы тяжести и движения фильтрата. Нюансы конструкции – над дном фильтра располагается пористая подложка, она же ложное дно. Она поддерживает фильтровальную перегородку. После загрузки суспензии под ложным дном создаётся вакуум, вследствие чего жидкая фаза начинает прохождение через перегородку с последующим отводом. Основные преимущества: простота и надёжность, возможность тщательной промывки осадка. Недостатки: громоздкость, ручная выгрузка осадка, негерметичность, невысокая движущая сила.

Фильтр-прессы – фильтры периодического действия, работающие под давлением с перпендикулярными направлениями силы тяжести и движения фильтрата. Фильтр, представляет из себя сборку из чередующихся плит (слева) и рам (посередине), что существенно увеличивает рабочую поверхность фильтрующей перегородки. Плиты имеют вертикальное рифление, что предотвращает прилипание фильтровальной ткани к плитам и обеспечивает дренаж фильтрата. Полая рама помещается между двумя плитами, образуя камеру для осадка. Отверстия (1) и (2) совпадают, образуя каналы для суспензии. Между плитами и рамами размещают фильтровальные перегородки, так называемые «салфетки».

Сжатие конструкции происходит винтовыми, либо гидравлическими зажимами. Основные преимущества: большая удельная поверхность фильтрования, возможность работы при давлении до 15 кгс/см2, простота конструкции, возможность отключения ряда плит из процесса. основные недостатки: ручное обслуживание, невозможность полной промывки без разбора, быстрый износ сеток (частый разбор, высокое давление).

Барабанный вакуум-фильтр наиболее распространенный вид фильтровального оборудования непрерывного действия. Фильтр имеет вращающийся цилиндрический перфорированный барабан (1), покрытый металлической волнистой сеткой (2), на которой располагается тканевая фильтрующая перегородка (3). На 30-40% барабан погружен в суспензию. Сам барабан разделён радиальными перегородками на ряд изолированных камер (9), каждая из которых соединяется трубой (10) с различными полостями неподвижной части (12) распределительной головки. Трубы объединяются во вращающуюся часть (11) распределительной головки. Благодаря этому при вращении барабана (1) камеры (9) в определённой последовательности присоединяются к источникам вакуума и сжатого воздуха. В результате при полном обороте барабана каждая камера проходит несколько зон, в которых осуществляются процессы фильтрования, промывки осадки и прочие. Зона I – фильтрование и отсос фильтрата. Камера под вакуумом соприкасается с суспензией. На наружной поверхности образуется осадок (4). Зона II – промывки осадка и отсоса промывных вод. В камере вакуум, на осадок (4) подаётся промывная жидкость. Зона III – съём осадка. Осадок сначала подсушивается вакуумом, а затем попадает под поток сжатого воздуха, что разрыхляет осадок. Далее идёт соскабливание осадка ножом (5). Зона IV – очистка фильтровальной перегородки. Ткань продувается сжатым воздухом или водяным паром, освобождается от оставшихся твёрдых частиц. Основные преимущества: непрерывность процесса, простота обслуживания, возможность фильтрования суспензий с большим содержанием твёрдой фазы, хорошие условия для промывки осадка. Основные недостатки: небольшая удельная поверхность фильтрования, высокая стоимость, сложность герметизации, необходимость перемешивания суспензии в корыте (6) из-за противоположного направления движений частиц/

Ленточный вакуум-фильтр – работающий под вакуумом аппарат непрерывного действия, в котором направления силы тяжести и движения фильтрата совпадают. Перфорированная резиновая лента (2) перемещается по замкнутому пути с помощью приводного (8) и натяжного (3) барабанов. Фильтрующая ткань (5) прижимается к ленте при натяжении роликами (6). Из лотка (4) на фильтрующую ткань подаётся суспензия. Фильтрат отсасывается в вакуум-камеры (1), находящиеся под лентой, и выводится из аппарата. Отложившийся на ткани осадок промывается жидкостью, подаваемой из форсунок (9). Промывная жидкость отсасывается в другие вакуум-камеры и также отводится из аппарата. Осадок благодаря вакууму подсушивается и при перегибе ленты через валик (7) отделяется от ткани и сбрасывается в бункер. На обратном пути между роликами (6) фильтровальная ткань обычно регенерируется: очищается с помощью металлических щёток, пропаривается или промывается жидкостью. Основные преимущества: совпадение силы тяжести и направления потока, простота устройства, хорошие условия промывки и обезвоживания осадка, возможность обработки труднофильтруемых материалов. Основные недостатки: небольшая удельная поверхность, быстрый износ фильтрующей ленты, громоздкость, сложность герметизации.

Принцип действия аппаратов для очистки газов фильтрованием тот же, что и для разделения суспензий, однако при очистке газов в подавляющем большинстве случаев применяют фильтрование с закупориванием пор. В зависимости от типа фильтровальной перегородки различают следующие фильтры для очистки газов: с гибкими пористыми перегородками из природных, синтетических, минеральных волокон (тканевые материалы), нетканых волокнистых материалов (войлок, картон), металлоткани и т.п. с полужёсткими пористыми перегородками (слои из волокон, металлических сеток и др.) с жёсткими пористыми перегородками (керамика, пластмассы, спечённые/спрессованные металлические порошки) с зернистыми перегородками (слои кокса, гравия, песка и т.п.). Выбор перегородок обусловлен размеров дисперсных частиц, температурой газа, его химическими свойствами, допустимым гидравлическим сопротивлением.

Рукавный фильтр – представляет собой корпус, в котором находятся тканевые мешки (рукава) (1). Нижние открытые концы рукавов закреплены на патрубках трубной решётки (2). Верхние закрытые концы рукавов подвешены на общей раме. Запылённый газ вводится в аппарат через штуцер и попадает внутрь рукавов. Проходя через ткань, из которой сделаны рукава, газ очищается от пыли и выходит из аппарата через верхний штуцер. Пыль осаждается на внутренней поверхности и в порах ткани, при этом гидравлическое сопротивление возрастает. При достижении определённого значения, рукава очищают, встряхивая их при помощи устройства (5). Пыль падает в разгрузочный бункер (3) и удаляется из аппарата шнеком (4). Кроме того, их также продувают воздухом, подаваемым с наружной стороны. Рукава снабжены кольцами жёсткости, что предотвращает их складывание/слипание. Для обеспечения непрерывности процесса газоочистки рукавные фильтры делают состоящими из нескольких секций – в одних секциях идёт процесс фильтрования, в других – очистки. Основные преимущества: высокая степень очистки от тонкодисперсной пыли. Основные недостатки: высокое гидравлическое сопротивление, быстрый износ ткани, непригодность для очистки влажных газов, газов с высокой температурой.

Отстойники – оборудование для сгущения суспензий или классификации суспензий по фракциям частиц твёрдой фазы, для грубой очистки газов от пыли и для разделения эмульсий. Данный процесс пригоден для первичного разделения гетерогенных смесей. Основное преимущество – наиболее простой и дешёвый процесс, основной недостаток – движущая сила процесса – сила тяжести, ввиду этого возможно эффективно отделять только крупные частицы.

По характеру разделяемой среды делятся на:

сгустители (для сгущения суспензий);

классификаторы (для классификации твёрдых частиц на фракции).

По характеру работы:

полунепрерывного действия (подача разделяемой смеси и вывод очищенной фразы непрерывны, удаление сгущённой дисперсной фазы – периодически).

Отстойник периодического действия – бассейн. После отстаивания осветлённую жидкость сливают через штуцеры, расположенные выше уровня осадка. Шлам удаляется вручную через верх, и/или через нижний штуцер.

Источник