Виды размеров. Номинальные и предельные размеры.

При изготовлении деталей практически нельзя получить абсолютной точности размеров, о чем было сказано раньше, но в этом и нет необходимости. Известно, что если отклонения размеров не выходят за определенные величины, то все детали с такими размерами будут одинаково годными для работы в машинах или механизмах. Во многих случаях нет необходимости добиваться высокой точности обработки, так как это увеличивает ее стоимость и, кроме того, отнимает много времени.

Существуют установленные пределы отклонений от размеров детали, указанных на чертеже. Если же детали будут изготовлены с нарушением этих отклонений, то взаимозаменяемость и правильное соединение деталей в соответствующих машинах или механизмах не будут достигнуты.

Размеры, которые указываются в чертежах, бывают номинальные и предельные.

называется основной (расчетный) размер, показанный на чертеже. Он обычно указывается на чертеже целыми числами миллиметра, но иногда встречаются и доли миллиметра.

— это размер готовой детали, определенный в результате непосредственного измерения.

Действительный размер готовой детали всегда будет отличаться от указанного на чертеже размера (номинального). Причем величина этого отклонения будет зависеть от метода изготовления детали, типа измерительного инструмента и квалификации рабочего. Чаще всего действительный размер бывает больше или меньше номинального. Однако разность между номинальным и действительным размерами не может превышать определенной величины, так как в противном случае необходима будет дополнительная обработка вала (если, например, диаметр сопрягаемого с ним отверстия слишком мал) или этот вал вообще нельзя будет использовать (если диаметр сопрягаемого с ним отверстия слишком велик). Поэтому для определения границ обработки установлены предельные размеры.

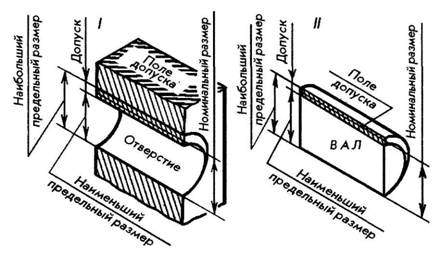

называются такие размеры, между которыми колеблется действительный размер. Один из предельных размеров (верхняя граница) называется наибольшим предельным размером, а другой (нижняя граница) -наименьшим предельным размером. Действительный размер не должен быть выше наибольшего предельного размера и ниже наименьшего предельного размера.

Если деталь изготовлена с точностью, укладывающейся в границах заданных предельных размеров, она будет соответствовать техническим требованиям.

Источник

Черчение

Общие сведения о размерах, проставляемых на чертежах деталей и их соединений

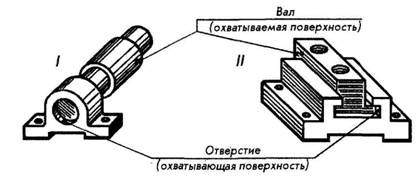

Основные понятия. В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности. Наиболее распространены в машиностроении соединения деталей с гладкими цилиндрическими (I) и плоскими параллельными (II) поверхностями. У цилиндрических соединений поверхность отверстия охватывает поверхность вала. Охватывающая поверхность называется отверстием, охватываемая — валом. Названия «отверстие» и «вал» условно применяются и к другим нецилиндрическим охватывающим и охватываемым поверхностям (рис. 115).

На рабочих чертежах в первую очередь проставляют размеры, которыми оценивают количественно геометрические параметры деталей.

Размер — это числовое значение линейной величины (диаметра, длины, высоты и т. п.). Размеры подразделяются на номинальные, действительные и предельные.

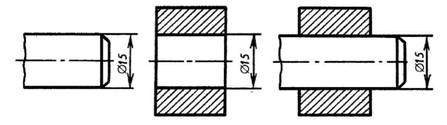

Номинальным размером (рис. 116) называется основной размер детали, рассчитанный с учетом ее назначения и требуемой точности. Номинальный размер соединений — общий (одинаковый) размер для отверстия и вала, составляющих соединение. Номинальные размеры деталей и соединений выбирают не произвольно, а по ГОСТ 6636-69 «Нормальные линейные размеры». В производстве номинальные размеры не могут быть выдержаны: действительные размеры всегда в большую или меньшую сторону отличаются от номинальных. Поэтому, помимо номинальных (расчетных), различают также действительные и предельные размеры на деталях.

Действительный размер — размер, полученный в результате измерения готовой детали с допустимой степенью погрешности. Допустимую неточность изготовления деталей и требуемый характер их соединения устанавливают посредством предельных размеров.

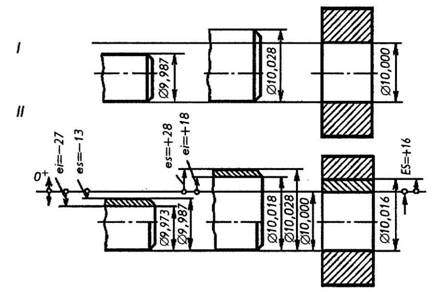

Предельными размерами называются два граничных значения, между которыми должен находиться действительный размер. Большее из этих значений называется наибольшим предельным размером, меньшее — наименьшим предельным размером (рис. 117,I). Таким образом для обеспечения взаимозаменяемости на чертежах необходимо вместо номинального указывать предельные размеры. Но это сильно усложнило бы чертежи. Поэтому предельные размеры принято выражать посредством отклонений от номинального.

Предельное отклонение — это алгебраическая разность между предельными и номинальными размерами. Различают верхнее и нижнее предельные отклонения. Верхнее отклонение — это алгебраическая разность между наибольшим предельным размером и номинальным размером. В соответствии с ГОСТ 25346-89 верхнее отклонение отверстия обозначается ES, вала — es. Нижнее отклонение — алгебраическая разность между наименьшим предельным размером и номинальным размером. Нижнее отклонение отверстия обозначается ЕI, вала — ei.

Номинальный размер служит началом отсчета отклонений. Отклонения могут быть положительными, отрицательными и равными нулю (см. рис. 117, II). В таблицах стандартов отклонения указывают в микрометрах (мкм). На чертежах отклонения принято указывать в миллиметрах (мм).

Действительное отклонение — алгебраическая разность между действительным и номинальным размерами. Деталь считают годной, если действительное отклонение проверяемого размера находится между верхним и нижним отклонениями.

Допуск, поле допуска, квалитеты точности. Допуск Т * — разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Стандарт ГОСТ 25346-89 устанавливает понятие «допуск системы», — это стандартный допуск, установленный системой допусков и посадок. Допуски системы ЕСДП** обозначаются: IТ01, IТО; IТ1 . IТ17, Буквы IТ обозначают «допуск ИСО» *** . Так, IТ7 обозначает допуск по 7-му квалитету ИСО.

Величина допуска не совсем полно характеризует точность обработки. Например, у вала ? 8 _0.03 мм и вала ?64_0.03 мм величина допуска одинаковая и равна 0,03. Но обработать вал ?64_0.03 мм значительно труднее, чем вал ?8_0.03 мм.

В качестве единицы точности, с помощью которой можно выразить зависимость точности от диаметра d, установлена единица допуска i (I). Чем больше единиц допуска содержится в допуске системы, тем больше допуск и, следовательно, меньше точность, и наоборот. Число единиц допуска, содержащихся в допуске системы, определяется квалитетом точности.

Под квалитетом понимается совокупность допусков, изменяющихся в зависимости от номинального размера. Квалитеты охватывают допуски сопрягаемых и несопрягаемых деталей. Для нормирования различных уровней точности размеров от 1 мм до 500 мм в системе ЕСДП установлено 19 квалитетов: 01; 0; 1; 2 . 17.

В настоящее время допуски измерительных инструментов и устройств — IТ01 — IТ7, допуски размеров в посадках — IТ3 . IT13, допуски неответственных размеров и размеров в грубых соединениях — IТ14 . IТ17. Для каждого квалитета на основе единицы допуска и числа единиц допуска закономерно построены ряды полей допусков.

Поле допуска — поле, ограниченное верхним и нижним отклонениями. Определяется оно величиной допуска и его положением относительно номинального размера. При графическом изображении (рис. 118) поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Все поля допусков для отверстий и валов обозначаются буквами латинского алфавита: для отверстий (I) — прописными (А, В, С, В и т. д.) и для валов (II) — строчными (а, b, с, d и т. д.). Ряд полей допусков обозначаются двумя буквами, а буквы О,W, Q и L не используются.

Разберем теперь сущность некоторых понятий. Допустим, что для какой- нибудь детали задан основной расчетный размер 25 мм. Это номинальный размер. В результате неточностей обработки действительный размер детали может оказаться больше или меньше номинального. Однако действительный размер должен колебаться только в известных пределах. Пусть, например, наибольший предельный размер равен 25,028 мм, а наименьший предельный размер —24,728 мм. Значит, допуск размера, характеризующий требуемую точность обработки детали, равен 25,028—24,728=0,300 мм.

Как уже указывалось, на чертежах обозначают не предельные размеры, а номинальный размер и допускаемые отклонения — верхнее и нижнее. Для рассматриваемой детали верхнее предельное отклонение будет равно: 25,028—25=0,028 мм; нижнее предельное отклонение: 24,728—25=0,272 мм. Размер детали, проставляемый на чертеже, —

Если нижнее и верхнее предельные отклонения равны, то их записывают так:

В этом случае размер шрифта у номинального размера и у равных абсолютных величин отклонений одинаковый. Если одно из отклонений равно нулю, то его совсем не указывают. В этом случае плюсовое отклонение наносят на место верхнего, а минусовое — на место нижнего предельного отклонения.

* Начальная буква французского слова Tolerance — допуск.

**Единая система допусков и посадок (ЕСДП).

***Международная организация по стандартизации (ИСО), рекомендации которой легли в основу ЕСДП.

Источник

Большая Энциклопедия Нефти и Газа

Основной расчетный размер

Основной расчетный размер , общий для охватывающей и охватываемой поверхностей, называется номинальным размером. [1]

Основной расчетный размер , определенный исходя из функционального назначения детали и служащий началом отсчета отклонений. Номинальным размером соединения называется общий для отверстий и вала размер. [2]

Основной расчетный размер , общий для охватывающей и охватываемой поверхностей, называется номинальным размером. [3]

Основными расчетными размерами являются номинальные размеры. [5]

Основным расчетным размером ремня ( рис. 55) является его ширина ар по нейтральному слою. Диаметры шкивов определяются ГОСТом. Расчетным называется диаметр шкива, по которому располагается нейтральный слой ремня. [7]

Основными расчетными размерами газогенераторов являются сечение шахты и ее высота. Поперечное сечение шахты в реакционной зоне определяется по тепловой напряженности или интенсивности газификации в этой зоне qm, которая показывает, сколько ккал выделяется в час на 1 мг сечения шахты. [8]

Номинальным называется основной расчетный размер , определенный исходя из его функционального назначения и служащий началом отсчета отклонений. [9]

Номинальным называют основной расчетный размер изделия , округленный до целых миллиметров и допускающий некоторые свободные отклонения. [10]

Номинальный размер — основной расчетный размер , определенный конструктором и указанный на чертеже. [11]

Номинальным размером называется основной расчетный размер , от которого исходят при назначении отклонений. Если в чертеже указан размер 10 o i мм, то размер 10 мм называется номинальным. [12]

Номинальный размер есть основной расчетный размер , служащий началом отсчета отклонений. [13]

Номинальным размером называется основной расчетный размер , общий для соединяемых деталей. [14]

Источник

Большая Энциклопедия Нефти и Газа

Расчетный размер — деталь

Расчетный размер детали , проставляемый на чертеже, от которого отсчитываются отклонения, называется номинальным размером. Обычно номинальные размеры выражаются в целых миллиметрах. [1]

Расчетный размер детали , указанный конструктором в чертеже, носит название номинального размера, который, как правило, берется округленно в целых числах миллиметров. При сборке узлов машин сопрягаемые детали имеют фактические размеры, отличные от установленного номинального размера. [2]

За расчетные размеры детали принимают средние от предельных чертежных размеров с учетом допусков А на их изготовление. [3]

За расчетные размеры детали принимают средние от предельных размеров с учетом допусков Д на их изготовление. [4]

Номинальным размером называется расчетный размер детали . При расчете деталей на прочность обычно получают дробные размеры, которые для удобства пользования округляют до ближайшего целого числа. [5]

В горячем режиме расчетные размеры детали равны истинным. [6]

Номинальным размером называется расчетный размер детали . При расчете деталей на прочность обычно получают дробные размеры, которые для удобства пользования округляют до ближайшего целого числа. [7]

В случаях, когда из условий жесткости расчетные размеры детали получаются больше, чем из условий прочности, целесообразно применить менее дорогой материал. [8]

Припуском называется превышение или уменьшение размера заготовки по сравнению с расчетным размером детали , который получается после окончательной механической обработки. Припуски на обработку должны назначаться минимальными. Величина припуска задается в зависимости от способа получения заготовки и от ее материала. Например, требуется получить лист размером 1500 Х800 мм с толщиною стенки 18 мм. После вырезки заготовка проходит операцию строгания. [9]

При общей равномерной коррозии потери от нее могут быть компенсированы припуском металла к расчетным размерам деталей оборудования . [10]

В обмотках и неспрессованных изоляционных деталях ( мягкие цилиндры и угловые шайбы из электрокартона и др. — см. гл. Это увеличивает расчетные размеры деталей по сравнению с теми, которые получаются суммированием номинальной толщины отдельных проводников или листов. Например, неспрессованная цилиндрическая часть угловой шайбы, собранной из шести слоев картона толщиной 1 мм, занимает при сборке больше места, чем 6 мм; для того чтобы вставить шайбу между двумя деталями ( рис. 4 — 57), необходимо иметь между ними промежуток не менее 10 мм. [11]

При определении расчетных размеров детали для проектирования инструмента необходимо учитывать допуски на них и специфические условия обработки по методу огибания. Уменьшение расчетного наружного диаметра против фактического повлечет соответствующее уменьшение расчетного диаметра начальной окружности обработки, что может сказаться на некотором срезе профиля детали за пределами принятого расчетного наружного диаметра. [12]

При определении расчетных размеров детали для проектирования инструмента необходима учитывать допуски на них и специфические условия обработки по методу огибания. Уменьшение расчетного наружного диаметра против фактического повлечет соответствующее уменьшение расчетного диаметра начальной окружности обработки, что может сказаться на некотором срезе профиля детали за пределами принятого расчетного наружного диаметра. Поэтому расчетный наружный диаметр De принимаем равным Demax — максимально допустимому наружному диаметру детали De Ьетах. [13]

Обычно конструирование машин начинают с составления эскиза машины и расчета кинематической схемы; затем делают предварительную компоновку всех узлов создаваемой машины, после чего переходят к расчету отдельных деталей каждого узла, исходя из величины действующих на деталь нагрузок. Одновременно с этим выбирают материал детали на основании его физико-механических качеств с учетом его стоимости. Далее определяют расчетные размеры детали и проводят последующую их корректировку по стандартам. После того как все детали каждого узла рассчитаны, их вычерчивают в общем виде отдельных узлов, где может возникнуть необходимость окончательной корректировки размеров и форм в связи с общей компоновкой узлов в проектируемой машине. Более подробное изложение методики конструирования машин и деталей машин, которая может быть самой разнообразной и зависит от многих факторов и условий, приводится в специальных справочниках вместе с примерами расчета и в пособиях по курсовому проектированию; простейшие примеры расчетов деталей машин для различных узлов даются в последующем изложении курса. [14]

Источник