- Обследование металлоконструкций и протяжка болтовых соединений складского комплекса г. Подольск

- Основные понятия этой технологии

- Причины возникновения экстренных ситуаций на металлических несущих конструкциях

- Возникают они в результате воздействий:

- Протяжка болтовых соединений. Что это такое и ее виды

- Контроль и «дотягивание» производится соответствующим диаметру болта тарированным ключом (аттестованным) по определенному алгоритму:

- Наша компания имела:

- Затяжка болтов динамометрическим ключом: таблицы, способы определения усилий

- Что такое затяжное усилие и как его узнать?

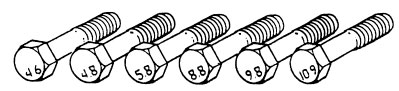

- Маркировка и класс прочности деталей

- В чем измеряется затяжное усилие?

- Значения усилий затяжки для различных типов болтов (таблица)

- Значения усилий затяжки для ленточного хомута с червячным зажимом

- Определение момента затяжки

- Динамометрическим ключом

- Без использования динамометрического ключа

Обследование металлоконструкций и протяжка болтовых соединений складского комплекса г. Подольск

Один из лучших в Московской области складской комплекс в г. Подольск (класса А), имеет складские помещения до 15 м. высоты с шагом колонн 12х14 м. Сегодня он стабильно оказывает большой спектр всевозможных услуг.

Чтобы и в дальнейшем поддерживать его постоянную работоспособность, было принято решение провести на нем протяжку болтовых соединений.

Основные понятия этой технологии

Современный складской комплекс представляет собой большое предприятие, состоящее из нескольких функционально и конструктивно разных сооружений. Большая часть этих сооружений имеют значительные размеры и собраны из громоздких и маленьких составных металлических частей с использованием резьбовых деталей — болтов, винтов, шпилек и гаек.

В процессе строительства зданий и их «начинки» (стеллажи, антресоли, полы и пр.) чаще всего используются проверенные годами технологии сборок таких конструкций, обеспечивающие необходимые требования при установке резьбовых крепежных деталей. Эти требования уже давно систематизированы и изложены в отраслевом стандарте СТО НОСТРОЙ 2.10.76-2012.

Четкое выполнение этих требований создает достаточный и необходимый «осевой натяг» болтов, вызывающий начальные упругие деформации в них и обеспечивающий достаточное сжатие соединяемых деталей.

Теоретически такое соединение должно быть «вечным».

На практике же случаются такие экстренные ситуации, как провал крыш или пола, завалы внутренних настроек и пр.

Причины возникновения экстренных ситуаций на металлических несущих конструкциях

Основной причиной таких явлений являются неизбежные остаточные (пластические) деформации (растяжения, смятия, сдвига) деталей крепления (болтов, подкладных шайб) и опорных поверхностей соединяемых деталей в процессе эксплуатации.

Возникают они в результате воздействий:

- вибрации элементов конструкций, возникающих от проезжающего тяжелого транспорта, ударных нагрузок в процессе разгрузи-погрузки тяжелых предметов, воздействия сильного ветра и т. д.

- воздействия минусовых (плюсовых) температур.

Такие повторяемые воздействия могут привести к значительным превышениям допустимых осевых усилий болтов, приводящим к остаточным (не упругим) деформациям деталей. Далее повторяющиеся вибрации и приводят к разрушительным последствиям. Чтобы не допустить такие неприятности, необходимо проводить профилактические мероприятия — протяжку болтовых соединений.

Протяжка болтовых соединений. Что это такое и ее виды

Это технологический процесс, в процессе которого сначала проверяется фактический (уже имеющийся) момент затяжки конкретного болтового соединения, а потом (в случае несоответствия) доведения его до нормы.

Контроль и «дотягивание» производится соответствующим диаметру болта тарированным ключом (аттестованным) по определенному алгоритму:

- проверяется около 5% существующих соединений. Если из этого числа проверок отрицательных более 20%, то назначается другая;

- 100 процентная протяжка всех соединений.

Наша компания имела:

- необходимое сертифицированное оборудование и оснастку в достаточном количестве;

- аттестованных специалистов, в том числе и альпинистов;

- отработанные, проверенные временем, с соблюдением норм безопасности технологические процессы.

Отдельно стоит отметить, что протяжка болтовых соединений проводилась быстро и качественно, несмотря на безостановочную деятельность комплекса. Даже промышленные альпинисты не мешали производству.

По окончанию были подписаны все необходимые акты и протоколы, позволяющие складскому комплексу продолжить активную, длительную производственную деятельность.

Источник

Затяжка болтов динамометрическим ключом: таблицы, способы определения усилий

Чтобы увеличить прочность и срок эксплуатации резьбовых соединений, а также повысить их сопротивление различным внешним факторам необходимо правильно закрутить крепежные элементы, рассчитав усилие завинчивания. Каждое соединение имеет свою определенную степень затяжки в зависимости от посадочного места. Момент затяжки рассчитывается в зависимости от температурного режима, свойства материала и нагрузки, которая будет оказываться на резьбовое соединение.

К примеру, под воздействием температурных показателей металл начинает расширяться, а под воздействием вибрации на элемент оказывается дополнительная нагрузка. Соответственно, для минимизации воздействующих факторов, болты необходимо закручивать с расчетом правильного усилия. Предлагаем ознакомиться с таблицей силы затяжки болтов, а также методами и инструментами выполнения работ.

Что такое затяжное усилие и как его узнать?

Моментом затяжки называют показатель усилия, который необходимо приложить для резьбовых соединений в процессе их завинчивания. Если крепеж был закручен с прикладыванием небольшого усилия, чем это было нужно, то при воздействии различных механических факторов резьбовое соединение может не выдержать, теряется герметичность скрепленных деталей, что влечет за собой тяжелые последствия. Так же и при чрезмерном усилии, резьбовое соединение или скрепляемые детали могут попросту разрушиться, что приведет к срыву резьбы или появлению трещин в конструкционных элементах.

Каждый размер и класс прочности резьбовых соединений имеет определенный момент затяжки при работе с динамометрическим ключом, который указывается в специальной таблице. При этом обозначение класса прочности изделия располагается на его головке.

Маркировка и класс прочности деталей

Цифровое обозначение параметра прочности метрического болта указано на головке, и представлено в виде двух цифр через точку, к примеру: 4.6, 5.8 и так далее.

- Цифра до точки обозначает номинальный размер прочности предельного разрыва, рассчитывается как 1/100, и ее измерение осуществляется в МПа. К примеру, если на изделии указана маркировка — 9.2, то значение первого числа будет составлять 9*100=900 МПа.

- Цифра после точки является предельной текучестью по отношению к прочности, после расчета число необходимо умножить на 10, как указано в примере: 1*8*10=80 МПа.

Предельная текучесть представляет собой максимальную нагрузку на конструкцию болта. Элементы, которые выполняются из нержавеющих видов стали, имеют обозначение непосредственно самого вида стали (А2, А4), и только после этого указывается предельная прочность.

К примеру, А2-50. Значение в подобной маркировке обозначает 1/10 прочностного предела углеродистой стали. При этом, изделия, для изготовления которых используется углеродистая сталь, имеют класс прочности – 2.

Обозначение прочности для дюймовых болтов отмечается насечками на его головке.

В чем измеряется затяжное усилие?

Основная величина измерения усилия затяжки болтов – Паскаль (Па). Международная система «СИ» предполагает, что данной единицей измеряется как давление, так и механическое напряжение. Соответственно, Паскаль равен значению давления, которое вызывается силой равной одному Ньютону и равномерным образом распределяется на плоскости размером в 1 м2.

Чтобы понять как можно конвертировать одну единицу измерения в другую, посмотрим пример:

- 1 Паскаль = 1 Нютону/м2;

- 1 МПаскаль = 1 Ньютону/мм2;

- 1 Ньютон/мм2 = 10 кгс/см2.

Значения усилий затяжки для различных типов болтов (таблица)

Для более удобного и точного восприятия представлена таблица затяжки болтов динамометрическим ключом.

| Резьба | Класс прочности, Нм | Головка, мм | |||||||

| 3.6 | 4.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | ||

| М5 | 1.71 | 2.28 | 3.8 | 4.56 | 6.09 | 6.85 | 8.56 | 10.3 | 8 |

| М6 | 2.94 | 3.92 | 6.54 | 7.85 | 10.5 | 11.8 | 14.7 | 17.7 | 10 |

| М8 | 7.11 | 9.48 | 15.8 | 19 | 25.3 | 28.4 | 35.5 | 42.7 | 13 |

| М10 | 14.3 | 19.1 | 31.8 | 38.1 | 50.8 | 57.2 | 71.5 | 85.8 | 17 |

| М12 | 24.4 | 32.6 | 54.3 | 65.1 | 86.9 | 97.7 | 122 | 147 | 19 |

| М14 | 39 | 52 | 86.6 | 104 | 139 | 156 | 195 | 234 | 22 |

| М16 | 59.9 | 79.9 | 133 | 160 | 213 | 240 | 299 | 359 | 24 |

| М18 | 82.5 | 110 | 183 | 220 | 293 | 330 | 413 | 495 | 27 |

| М20 | 117 | 156 | 260 | 312 | 416 | 468 | 585 | 702 | 30 |

| М22 | 158 | 211 | 352 | 422 | 563 | 634 | 792 | 950 | 32 |

| М24 | 202 | 270 | 449 | 539 | 719 | 809 | 1011 | 1213 | 36 |

Также представим таблицу момента затяжки для дюймовых видов резьб по стандарту, который применяется в Соединенных Штатах.

| Дюймы | Нм | Фунт |

| 1/4 | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4.5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| 1/2 | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| 3/4 | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

Значения усилий затяжки для ленточного хомута с червячным зажимом

Ниже приведенная таблица содержит ряд данных про первоначальную установку ленточных хомутов на новом шланге, а также про повторную затяжку уже обжатых шлангов.

| Размер хомута | Нм | Фунт/Дюйм |

| 16мм — 0,625 дюйма | 7,5±0,5 | 65±5 |

| 13,5мм — 0,531 дюйма | 4,5±0,5 | 40±5 |

| 8мм — 0,312 дюйма | 0,9±0,2 | 8±2 |

| Усилие затяжки для повторных стяжек | ||

| 16мм | 4,5±0,5 | 40±5 |

| 13,5мм | 3,0±0,5 | 25±5 |

| 8мм | 0,7±0,2 | 6±2 |

Определение момента затяжки

Динамометрическим ключом

Подбор этого инструмента должен осуществляться так, чтобы затяжной момент на крепежном элементе был на 20-30% меньше, нежели значение максимального момента на используемом ключе. Если попытаться превысить допустимый лимит, то инструмент может легко сломаться.

Затяжное усилие и марка материала должны присутствовать на каждом изделии, способы расшифровки маркировки описаны выше.

Чтобы выполнить вторичную протяжку болтов, следует придерживаться следующих рекомендаций:

- Точно знать значение необходимого затяжного усилия.

- Выполняя контрольную проверку затяжки, необходимо выставлять усилие и проверять по кругу каждый крепежный элемент.

- Запрещается пользоваться динамометрическим ключом как обычным, его не стоит использовать для закрутки деталей, гаек и болтов, чтобы получить лишь примерное усилие . Его стоит использовать для выполнения контрольной протяжки.

- У динамометрического ключа должен быть запас для измерения момента усилия.

Без использования динамометрического ключа

Чтобы выполнить проверку нам понадобится наличие:

- накидного или рожкового ключа;

- пружинного кантера или весов, с пределом не менее 30 кг;

- таблицы, которая содержит сведения об усилии затяжки болтов и гаек.

Момент затяжки является усилием, которое необходимо приложить на рычаг размером в 1 метр. К примеру, требуется выполнить затяжку гайки рассчитав для этого усилие в 2 кГс/м:

- Нам потребуется узнать какой длины ключ. Например, длина составляет 20 см или 0,2 метра.

- Разделить единицу на наше полученное значение: 1/0,2 = 5.

- Умножить полученный результат: 5*2кГс/м = 10 кг.

Далее на практическом опыте крепим к ключу крючок и присоединяем его к весам. Выполняем натяжку к нужному значению (которое мы получили в ходе расчетов) и начинаем постепенно закручивать/проверять. Применение такого кустарного метода все же лучше, нежели закручивать болты на «глаз». Погрешность будет присутствовать в любом случае, однако с увеличением усилия она будет уменьшаться . Все зависит от того, какого качества весы. Однако для проведения серьезных и профессиональных работ лучше обзавестись специальным динамометрическим ключом.

Источник