- Оценка эффективности оборудования

- Оценка общей эффективности систем как путь к сокращению издержек

- Зачем измерять ОЕЕ?

- Формула ОЕЕ

- Как проводится расчет ОЕЕ по формуле?

- Как правильно оценить причины снижения продуктивности производства?

- Механизм расчета общей эффективности оборудования: пример Jordan Steel Company

- Сбор данных

Оценка эффективности оборудования

Оценка общей эффективности систем как путь к сокращению издержек

ОЕЕ (Overall – общий Effectiveness – эффективности Equipment – оборудование)

ОЕЕ – критерий, о котором стоит задуматься на каждом производстве, и наша компания готова помочь своим клиентам в оценке данного критерия и предложить пути оптимизации производства, которые позволят его улучшить.

Зачем измерять ОЕЕ?

ОЕЕ представляет собой совокупность показателей, относящихся к функционированию оборудования. Эти показатели учитывают возможные простои, уменьшение темпов работы, снижение качественных параметров на производстве.

Методика вычисления ОЕЕ позволяет выявить на каком участке технологической цепочки возникает сбой и где появляется низкая эффективность:

Где неверное, неточное, низкопродуктивное функционирование оборудования или неправильно выполнена настройка оборудования.

В каком цехе или подразделении низкая производительность.

Когда простаивало оборудование и по какой причине (например, в ожидании заготовок или оснастки).

Почему работники неэффективны, впустую расходуют время? На основании полученных данных принимаются решения:

Исчерпан ли потенциал оборудования? Стоит ли осуществлять инвестиции в перевооружение, инновации и автоматизацию?

Что является причинами потери рабочего времени? Как выстроить производственные и бизнес-процессы максимально результативно (например, изменить интервалы сервисного обслуживания оборудования).

Стоит ли внести изменения в работу сотрудников или по-другому организовать рабочее время?

Формула ОЕЕ

Расчет производится следующим образом. Показатель можно получить, вставив данные в простую формулу:

ОЕЕ = доступность * производительность * уровень качества.

Рассчитывается время доступности необходимого оборудования по отношению плановому времени, требуемому для производства определенного объема продукции.

Поломка инструмента (как подлежащего ремонту, так и неремонтопригодного).

Внеплановое обслуживание оборудования (периодические сервисные работы и оперативное устранение неисправностей).

Отсутствие расходных материалов, (проблемы с внутрипроизводственной логистикой)

Ограничение по рабочим сменам.

Перерасход времени на сервисное обслуживание.

Второй компонент формулы – производительность – представляет собой соотношение фактической работы и номинальной производительности. В первую очередь, фиксируются мелкие поломки, нерегистрируемые официально как нештатные или аварийные ситуации.

Сбои в работе систем и контрольных механизмов.

Чистка или проверка.

Неритмичная работа механизмов.

Износ частей оборудования.

Третья часть формулы – уровень качества – показывает снижение этого компонента.

Расчет идет как соотношение фактически произведенной продукции к продукции требуемого качества.

Какие факторы влияют на показатель:

Потери и повреждения в процессе обработки.

Неправильная конфигурация или сборка, приводящая к браку.

Необходимость повторной обработки продукции.

Использование формулы расчета ОЕЕ в реальных производственных условиях

Использование формулы расчета ОЕЕ в повседневной практике промышленных предприятий – первый шаг к повышению эффективности, сокращению издержек и нецелевого расходования средств.

.jpg)

Время работы (в минутах)

Поломки (сколько процесс вынужденно простаивал или тормозился из-за них, в минутах).

Плановые остановки (отладка, мойка, техобслуживание, плановые ремонты (в минутах)

Вынужденные простои (по независящим от компании причинам: отключение электроэнергии, отсутствие заказов, измерение в минутах).

Номинальная производительность (штук в час);

Произведено единиц продукции (штук).

Производственный брак (штук).

Однако комплексное понимание причин низкой эффективности производства получается только в том случае, если оценка ОЕЕ проводится в несколько этапов.

Наши специалисты рекомендуют учитывать несколько важных факторов успешного применения расчета формулы ОЕЕ:

Единообразие терминов, единиц измерения, критериев оценок (частые ошибки возникают из-за несогласования терминов и критериев).

Опробовать методику на одном из участков, желательно выбрать наиболее проблемный.

Полученные первичные данные необходимо проанализировать специалистам. Важно выявить сильно выделяющиеся по сравнению со среднестатистическими значения: высокие или чрезмерно низкие. На том этапе проводятся совещания с рабочей группой предприятия. Часто бывает, что проблемы уже проявлялись ранее, но не подтверждались фактами и не систематизировались.

Далее производится оцифровка потерянного на производстве времени.

Осуществляется расчет финансовых издержек, превышающих плановые показатели.

Разрабатываются мероприятия по оптимизации ситуации.

После положительной оценки проведенных мероприятий производится масштабирование подхода на всё предприятие, важно отслеживать потери на всех этапах производства.

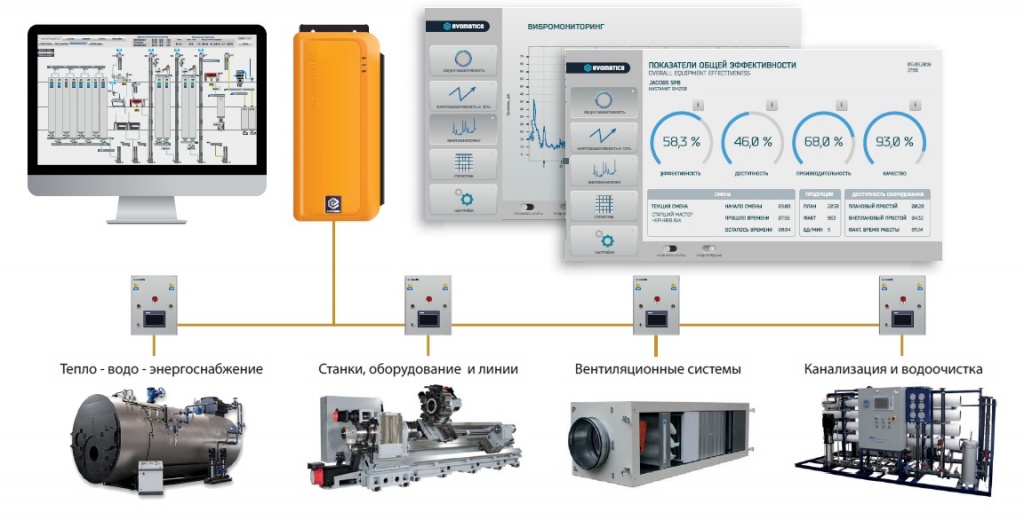

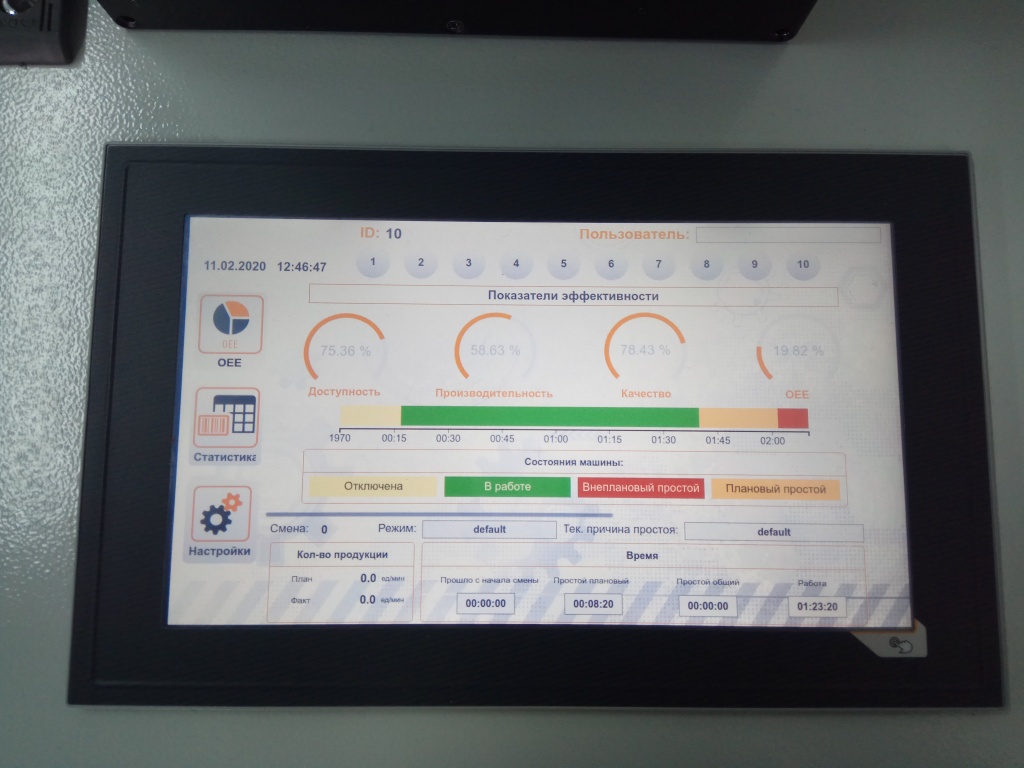

Стоимость оснащения оборудования системой мониторинга производительности (ОЕЕ) зависит от типа оснащаемого оборудования, требуемых критериев, которые будут определяться в процессе мониторинга оборудования, и глубины внедрения системы мониторинга в производственные процессы предприятия. Наша компания производит оценку в любом регионе России.

ОЕЕ (Overall – общий Effectiveness – эффективности Equipment – оборудование) — критерий, о котором стоит задуматься на каждом производстве. Наша компания готова помочь своим клиентам в его оценке и предложить пути оптимизации производства.

Зачем измерять ОЕЕ? ОЕЕ представляет собой совокупность показателей, относящихся к функционированию оборудования. Эти показатели учитывают возможные простои, уменьшение темпов работы, снижение качественных параметров на производстве. Методика вычисления ОЕЕ позволяет выявить, на каком участке технологической цепочки возникает сбой и где появляется низкая эффективность, где неточная, низкопродуктивная работа оборудования или неправильно выполнена его настройка, в каком цехе или подразделении низкая производительность, почему работники неэффективны, впустую расходуют время?

На основании полученных данных можно определить, не исчерпан ли потенциал оборудования, стоит ли инвестировать в перевооружение, инновации и автоматизацию, что является причинами потери рабочего времени, как выстроить производственные и бизнес-процессы максимально результативно. Компания Evomatics выполняет качественное оснащение оборудования системой мониторинга производительности во всех регионах страны.

Как проводится расчет ОЕЕ по формуле?

Оценка производится следующим образом. Показатель можно получить, вставив данные в простую формулу: ОЕЕ = доступность * производительность * уровень качества. Рассчитывается время доступности необходимого оборудования по отношению к плановому времени, требуемому для производства определенного объема продукции.

На уровень этого показателя влияют следующие факторы: поломка инструмента (как подлежащего ремонту, так и неремонтопригодного), внеплановое обслуживание оборудования (периодические сервисные работы и оперативное устранение неисправностей), отсутствие расходных материалов, (проблемы с внутрипроизводственной логистикой), ограничение по рабочим сменам, перерасход времени на сервисное обслуживание.

Второй компонент формулы – производительность – представляет собой соотношение фактической работы и номинальной производительности. В первую очередь, фиксируются мелкие поломки, нерегистрируемые официально как нештатные или аварийные ситуации. Рассинхронизация скоростей. Сбои в работе систем и контрольных механизмов. Чистка или проверка. Неритмичная работа механизмов. Износ частей оборудования. Человеческий фактор.

Третья часть формулы – уровень качества – показывает снижение этого компонента. Расчет идет как соотношение фактически произведенной продукции к продукции требуемого качества. На показатель влияют потери и повреждения в процессе обработки, неправильная конфигурация или сборка, приводящая к браку, необходимость повторной обработки продукции, использование формулы расчета ОЕЕ в реальных производственных условиях, использование формулы расчета ОЕЕ в повседневной практике промышленных предприятий – первый шаг к повышению эффективности, сокращению издержек и нецелевого расходования средств.

Первичная оценка общей эффективности оборудования происходит, исходя из списка параметров за определенный период времени (неделю, месяц, год):

- Время работы (в минутах)

- Поломки (сколько процесс вынужденно простаивал или тормозился из-за них, в минутах)

- Плановые остановки (отладка, мойка, техобслуживание, плановые ремонты (в минутах)

- Вынужденные простои (по независящим от компании причинам: отключение электроэнергии, отсутствие заказов, измерение в минутах)

- Номинальная производительность (штук в час)

- Произведено единиц продукции (штук)

- Производственный брак (штук).

Как правильно оценить причины снижения продуктивности производства?

Комплексное понимание причин низкой общей эффективности производства возможно только в том случае, если оценка ОЕЕ проводится в несколько этапов. Наши специалисты рекомендуют учитывать несколько важных факторов успешного применения расчета формулы ОЕЕ:

- Единообразие терминов, единиц измерения, критериев оценок (частые ошибки возникают из-за несогласования терминов и критериев).

- Опробовать методику на одном из участков, желательно выбрать наиболее проблемный.

- Полученные первичные данные необходимо проанализировать специалистам.

- Важно выявить сильно выделяющиеся по сравнению со среднестатистическими значения: высокие или чрезмерно низкие. На том этапе проводятся совещания с рабочей группой предприятия. Часто бывает, что проблемы уже проявлялись ранее, но не подтверждались фактами и не систематизировались.

- Далее производится оцифровка потерянного на производстве времени. Осуществляется расчет финансовых издержек, превышающих плановые показатели. Разрабатываются мероприятия по оптимизации ситуации.

- После положительной оценки проведенных мероприятий производится масштабирование подхода на всё предприятие, важно отслеживать потери на всех этапах производства.

Стоимость оснащения оборудования системой мониторинга производительности (ОЕЕ) зависит от типа оснащаемого оборудования, требуемых критериев, которые будут определяться в процессе мониторинга оборудования, и глубины внедрения системы мониторинга в производственные процессы предприятия. Наша компания производит оценку в любом регионе России.

Источник

Механизм расчета общей эффективности оборудования: пример Jordan Steel Company

Серьезный вклад в повышение эффективности работы оборудования внесла концепция Всеобщего ухода за оборудованием (TPM), направленная на достижение идеального технического состояния оборудования за счет грамотного ухода, регулярного профилактического обслуживания и системного устранения потерь. Но чтобы работать над сокращением потерь, связанных с обслуживанием оборудования, необходимо уметь рассчитать его эффективность.

Показатель общей эффективности оборудования (Overall Equipment Effectiveness) отталкивается не от номинальной мощности оборудования и времени его работы, а оценивает эффективность с трех сторон:

- Доступность: учитывает потери на остановки;

- Производительность: учитывает потери в скорости;

- Качество: учитывает потери в качестве (отходы, брак).

Рассчитывается OEE по следующей формуле:

OEE = Доступность × Производительность × Качество

Для иллюстрации методики расчета OEE мы подобрали пример Jordan Steel Company, иорданского сталелитейного предприятия полного цикла, производящего сталь нескольких марок. Необходимость соответствовать запросам рынка и стремление достичь уровня World Class Manufacturing подтолкнуло руководство компании к внедрению TPM. Помимо повышения качества обслуживания оборудования планировалось снизить потери времени и ресурсов и повысить качество продукции. Начать было решено с внедрения эффективной системы контроля качества. Была создана группа по улучшению качества, проведен ряд тренингов по обучению персонала обнаружению неисправностей оборудования, поиску потерь и их устранению. В результате Jordan Steel Company получила сертификат качества ISO 9001:2000. Тем не менее, показатели эффективности находились ниже запланированного уровня.

На момент запуска производственной линии уровень общей эффективности оборудования составлял 72%, однако с тех пор уровень OEE не измерялся, хотя без регулярной оценки этого показателя работа по повышению эффективности будет малорезультативна. Руководство предприятия решило это исправить и провести оценку общей эффективности оборудования. Для этого была сформирована рабочая группа из сотрудников разных отделов, которая в течение 15 рабочих дней собирала данные по производственному процессу.

Сбор данных

Производственный цех состоит из трех ключевых рабочих станций: первая – это печь, где уровень неисправностей и сбоев крайне низок, благодаря регулярному и тщательному техническому обслуживанию. На второй станции происходит прессовка и резка металла, на третьей – охлаждение. Как показали собранные данные, причиной простоев чаще всего являются сбои оборудования на втором этапе производства.

Оценивая результаты, рабочая группа отталкивалась от стандартов, существующих в отрасли, например:

- Время стабилизации производства (от начала производства до выхода на оптимальную мощность): 15 – 40 минут в зависимости от операции.

- Время наладки (корректировка настроек, обеспечение плавности потока): зависит от количества установленных на линии станков/пресс-форм; в среднем составляет от 1 до 2 часов.

- Производственное время: технологическая линия работает на скорости 60 листов в час (номинальная скорость).

В течение 15 дней оценки тщательно фиксировалось время простоев оборудования по любым причинам (поломки, переналадка, плановая остановка) в ходе работы двух смен (Смена А с 07:00 до 17:00, Смена Б с 20:00 до 06:00). Были получены следующие результаты:

- При проектной производительности технологической линии, равной 60 тоннам в час, реальная производительность постоянно варьируется, редко выходя на номинальные показатели.

- Количество бракованной продукции практически равняется нулю; за рассматриваемый период времени такой продукции производилось крайне мало, и повторной обработки/исправления брака практически не требовалось.

- Отмечается большой объем отходов: в среднем по 0,7 м от листа, что связано со сбоями в работе станков.

- Отмечаются потери времени, связанные с мелкими поломками оборудования. Они быстро устранялись операторами, но в совокупности негативно влияли на эффективность производственного процесса.

- Уровень квалификации операторов был оценен как высокий.

Более конкретно собранная информация представлена в таблицах: таблицы 1 и 2 – данные по потерям в смены А и Б; в таблице 3 – суммарные данные за 15 дней.

Размер партии – количество тонн сырья, при котором начинается технологический процесс.

Объем брака – объем стали, выработанной с дефектом в результате поломки или неисправности оборудования.

Таблица 1. Время простоя и объем брака за первые 15 рабочих дней, смена А.

Источник