Нормализация стали

Большинство технологий термообработки предусматривают разогрев сталей, их выдержку и финишное охлаждение. В результате преобразуется строение металла. Однако идентичный принцип не мешает технологиям отличаться по температурным и временным показателям. Термообработка может быть и промежуточной стадией, и завершающим этапом техпроцесса. Первый вариант предполагает использование данной операции с целью подготовки сплава к дальнейшей обработке. Второй вариант направлен на придание материалу новых качеств. Рассмотри подробно термообработку, называемую в металлургии нормализацией стали.

Принципы

Чаще всего нормализация стали используется в качестве промежуточного этапа процесса улучшения строения сплава. На заключительной стадии производства этим методом обрабатывается, преимущественно, сортовой прокат в виде узких стальных брусьев, укладываемых на шпалы ж/д-полотна – рельсов, металлических изделий с сечением, имеющим конфигурацию литеры «П» – швеллеров и др.

Ключевой особенностью процедуры нормализации является:

нагрев стали до отметки, превышающей на 30°С-50°С критические верхние температурные показатели;

выдержка – пребывание в печи определенное время при установленной технологической картой температуре. В ходе данного этапа обеспечивается равномерный прогрев стали, а также происходят ее фазовые и структурные преобразования;

Выбор температуры осуществляется с учетом типа материала. Нормализация заэвтектоидных сталей производится при температуре (обозначение Т), изменяющейся в пределах Т Ac 1 ≤Т≤Т Ac 3 , где

Т Ac 1 – температура в критической точке Ac1, при достижении которой аустенит преобразуется в перлит;

Т Ac 3 – температура в критической точке Ac3, нагрев стали до которой сопровождается началом выпадения вторичного цементита либо окончанием процесса его растворения.

Конечная структура заэвтектоидных сталей после нормализации состоит из мартенсита и цементита. Такое строение обусловливает увеличение степени износостойкости и повышение уровня твердости металла.

При разогреве высокоуглеродистых сплавов выше Т Ac 3 возрастают внутренние напряжения. Причина данного явления – увеличение размеров зерен аустенита. Кроме того, повышается концентрация в металле элемента углерод. Совокупность этих факторов приводит к итоговому снижению температуры мартенситного преобразования.

Что же касается сталей доэвтектоидных, то их нормализуют при температуре Т> Т Ac 3 . Этот материал, будучи нагретым до такой отметки, обретает повышенную вязкость. Объясняется это образованием в низкоуглеродистом сплаве мелкозернистого аустенита. Данный компонент, прошедший процедуру охлаждения, трансформируется в мартенсит, характеризующийся мелкокристаллическим строением. Применять температуру, принимающую значения из диапазона Т Ac 1 ≤Т≤Т Ac 3 , для обработки стали доэвтектоидной нельзя, так как ее структура получает феррит. Из-за этого после:

процедуры нормализации снижается показатель твердости металла;

операции отпуска ухудшаются механические характеристики сплава.

Продолжительность выдержки является параметром производным от уровня гомогенизации структуры. Здесь установлен такой норматив: на 25 миллиметров толщины уходит один час выдержки. На выбор интенсивности охлаждения в разной мере оказывают влияние количество смеси цементита с ферритом – перлита, и размерные характеристики его пластин.

Между этими двумя показателями существует зависимость. Повышение скорости процедуры охлаждения вызывает:

формирование перлита в большем количестве;

уменьшение толщины пластин и расстояния между ними.

Совокупность данных факторов обусловливает улучшение прочностных свойств нормализованного металла и увеличение его твердости. В случае проведения охлаждения с низкой скоростью, наблюдается обратная ситуация: прочность снижается и твердость уменьшается.

Когда подвергаются обработке изделия с резкими изменениями конфигурации сечения, требуется предпринять действия, направленные на снижение термического напряжения. Это предотвратит их коробление в ходе разогрева либо охлаждения. Например, перед первым этапом нормализации заготовки можно поместить в соляную ванну и там их предварительно разогреть.

Такой важный параметр, как продолжительность снижения температурных показателей сплава до достижения нижней критической точки допускается сокращать, охлаждая его водой либо масляным составом.

Цель проведения нормализации

Процесс нормализации призван изменить микроструктуру металла. В результате его проведения:

снижается уровень внутренних напряжений;

благодаря перекристаллизации измельчается крупнозернистое строение

промежуточных заготовок, полученных способом пластической деформации – поковок;

изделий, изготовленных заливкой расплавленного металла в специальные литейные формы – отливок;

участка сварочного соединения, получившего название «сварной шов».

Использование нормализации предоставляет возможность реализовать совершенно различные, порой даже противоположные цели. В частности, можно как увеличить показатель твердости стали, так и уменьшить его. Это распространяется и на прочностные характеристики конечной продукции, а также на ее ударную вязкость. Все определяется термическими и механическими свойствами сплава.

У отливок, прошедших процедуру нормализации, формируется гомогенизированная структура, возрастает уровень подверженности термическому упрочнению и снижаются остаточные напряжения. Цель применения данной технологии в отношении изделий, произведенных обработкой давлением, – сокращение полосчатости структуры и ее разнозернистости.

Нормализация совместно с отпуском заменяет закалку заготовок, характеризующихся сложной конфигурацией, и имеющих резкие переходы в сечении. Такое технологическое решение предотвращает образование участков с дефектами.

Стоит упомянуть и другие сферы применения термообработки данного вида. Она проводится для:

улучшения структуры металла перед прохождением процедуры закалки;

повышения обрабатываемости операциями резания;

устранения в заэвтектидном сплаве сетки вторичного цементита;

подготовки металла к завершающему этапу термообработки.

Дефекты при нормализации

Поскольку процесс нормализации отличается достаточно высокой сложностью, в ходе его выполнения у заготовок могут появляться разные дефекты. Их основные причины – нарушение условий этапов разогрева и охлаждения, прописанных в технологической карте, а также негативное влияние разогретых газов в рабочем объеме печи. Ниже представлены лишь наиболее критичные дефекты.

Обезуглероживание

Этот дефект возникает, когда изделие, пребывающее в среде, обладающей окислительными свойствами, разогревается до высокого значения температурного показателя. Проявляется он в выгорании в приповерхностном слое элемента углерод.

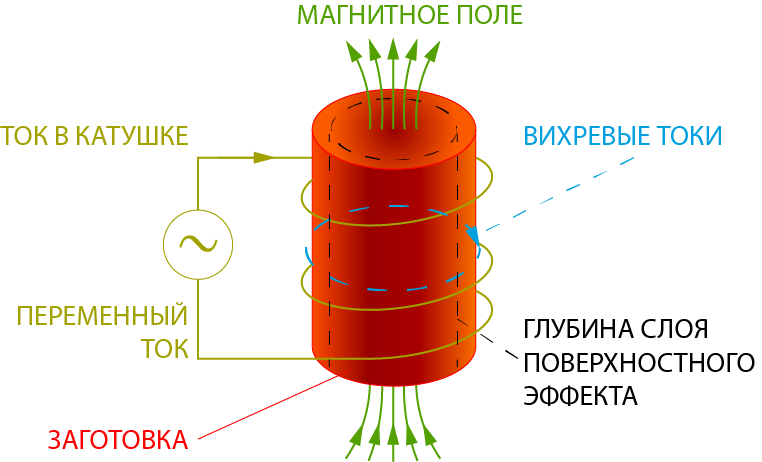

Предотвращение появления данного дефекта осуществляется путем размещения заготовки во время термообработки в защитные либо даже просто нейтральные газовые среды. В общем случае это может быть аргон (Аr) и гелий (Не). Еще один вариант – термообработка в вакууме, например, с использованием индукционной установки.

Принцип ее работы представлен на рисунке.

Оксидирование

Появляется данный дефект в результате протекания химической реакции соединения двух элементов – железа (Fе) и кислорода (О 2 ). Ее формула такая:

Происходит этот дефект чаще всего в печах пламенных, а также электрических. Проявляется он в виде образования на поверхности металлической заготовки окалины, формирующей раковины. И здесь на помощь приходит индукционный разогрев в защитной газовой среде, предотвращающий окисление стали.

Недогрев

Возникновение недогрева обусловлено, преимущественно:

недостаточным временем выдержки металла;

размещением заготовки в печи, не прогретой до требуемой температуры.

Проявляется этот дефект в создании сердцевины изделия, характеризующейся крупнозернистым строением, и обладающей к тому же повышенной плотностью. Его исправление осуществляется повторным, но уже корректным проведением операции нагрева заготовки.

Перегрев

Причина возникновения этого дефекта – термообработка металла в печи при температуре, превышающей установленную технологической картой. В результате изделие получится низкокачественным, а в его структуре будут преобладать крупные зерна. Перегрев поддается устранению. Исправляется он операцией нормализации, а также отжига.

Пережог

Пережог входит в категорию неисправимых дефектов. Возникает он при разогреве металла до отметки, близкой к температуре плавления в среде, обладающей окислительными свойствами. В результате пережога на внешних гранях зерен появляются оксидные включения, понижающие степень пластичности и уровень прочностных показателей сплава. Предотвращение этого дефекта обеспечивается четким соблюдением температурных характеристик процедуры разогрева заготовки.

Заключение

Следует отметить следующее важное преимущество нормализации в плане использования в массовом промышленном производстве стальных изделий, в том числе метизов. По сравнению с иными видами термообработки она занимает меньше времени. Данный фактор, подкрепленный возможностью охвата большого количества марок стали и высоким качеством рабочих характеристик конечной продукции– например, прочность или та же твердость – обусловил широкое применение нормализации в машиностроительной отрасли.

Источник

Нормализация стали

Одним из способов изменения параметров стали является термообработка. Она включает несколько методов, одним из которых является нормализация. Далее рассмотрены принципы и применение данной технологии, отличия ее от прочих методов этой группы.

Общие положения

Принцип большинства технологий термической обработки подразумевает нагрев и выдержку сталей и охлаждение, что изменяет их строение. Несмотря на один принцип и сходные цели, каждая из них имеет определенные температурные и временные режимы. Термообработка может служить и в качестве промежуточного этапа, и выполнять роль окончательного технологического процесса. В первом случае такие методы используются для подготовки материала к последующей обработке, а во втором данным способом придают новые свойства.

Нормализацией стали называют процесс нагрева, выдержки материала, его последующего охлаждения на воздухе.

В результате формируется нормализованная структура. Этим объясняется название данного способа обработки.

Нормализация применяется для разных сталей, а также отливок. К тому же данной операции подвергают для измельчения структуры материала сварные швы.

Принципы

Суть нормализации состоит в нагреве стали до температуры, превышающей верхние критические значения температуры на 30 — 50°С , выдержке и охлаждении.

Температуру подбирают на основе типа материала. Так, заэвтектоидные варианты следует нормализовать в температурном интервале между точками Ас1 и Ас3, в то время как для доэвтектоидной стали используют температуры более Ас3. В результате все материалы первого типа приобретают одинаковую твердость ввиду того, что в раствор переходит одинаковое количество углерода, и фиксируется одинаковое количество аустенита. Получается состоящая из мартенсита и цемента структура.

Второй компонент способствует повышению износостойкости и твердости материала. Нагрев высокоуглеродистой стали более Ас3 ведет к увеличению внутренних напряжений вследствие роста зерен аустенита и повышению его количества за счет возрастания концентрации углерода в нем, приводящей к снижению температуры мартенситного превращения. Из-за этого сокращаются твердость и прочность.

Что касается доэвтектоидной стали, при нагреве более Ас3 она получает повышенную вязкость. Это обусловлено тем, что в низкоуглеродистой стали при этом образуется мелкозернистый аустенит, который после охлаждения переходит в мелкокристаллический мартенсит. Температуры между Ас1 и Ас3 не используют для обработки таких материалов, так как структура доэвтектоидной стали в данном случае получает феррит, снижающий ее твердость после нормализации и механические свойства после отпуска.

Оптимальные температуры нагрева при различных видах термообработки

Время выдержки определяет степень гомогенизации структуры. Нормативным показателем считают час выдержки на 25 мм толщины.

Интенсивность охлаждения в существенной степени определяет количество перлита и размеры пластин.

Так, существует прямая зависимость между данными величинами. То есть с повышением интенсивности охлаждения формируется больше перлита, расстояние между пластинами и их толщина сокращаются. Это увеличивает твердость и прочность нормализованной стали. Следовательно, низкая интенсивность охлаждения способствует образованию материала меньшей прочности и твердости.

К тому же при обработке предметов с большими перепадами сечения стремятся снизить термические напряжения во избежание коробления, причем и при нагреве, и при охлаждении. Так, перед началом работ их нагревают в соляной ванне.

При снижении температуры обрабатываемого изделия до нижней критической точки допустимо ускорение охлаждения путем помещения его в масло или воду.

Таким образом, нормализация сокращает внутренние напряжения, измельчает крупнозернистую структуру поковок, отливок, сварных швов путем перекристаллизации. То есть изменяется микроструктура стали.

Назначение

Нормализацию используют в различных целях. Путем осуществления данных работ как повышают, так и наоборот снижают твердость стали, ударную вязкость и прочность. Это определяется термической и механической историей материала. Данную технологию применяют с целью сокращения остаточных напряжений либо улучшения степени обрабатываемости материала различными методами.

Стальные отливки подвергают такой обработке для гомогенизации структуры, повышения подверженности термическому упрочнению, сокращения остаточных напряжений.

Получаемые путем обработки давлением предметы нормализуют после ковки и прокатки для сокращения разнозернистости структуры и ее полосчатости соответственно.

Нормализация с отпуском служит в качестве замены закалки для предметов сложной формы либо с резкими перепадами по сечению. Данный способ позволяет избежать дефектов.

Процесс нормализации стали

Кроме того, нормализацию используют с целью измельчения крупнозернистой структуры, улучшения структуры перед закалкой, повышения обрабатываемости резанием, устранения сетки вторичного цемента в заэвтектоидной стали, подготовки к завершающей термической обработке стали после нормализации.

Близкие процессы

Термическая обработка стали, помимо нормализации, включает отжиг, отпуск, закалку, криогенную обработку, дисперсионное твердение. Цель нормализации, как и принцип осуществления, совпадает с названными технологиями. Поэтому далее проведено сравнение данных процессов.

Отжиг дает более тонкую структуру перлита, так как подразумевает охлаждение в печи. Его применяют в целях снижения структурной неоднородности, напряжения после обработки литьем или давлением, придания мелкозернистой структуры, улучшения обработки резанием.

Принцип закалки аналогичен, за исключением больших температур, чем при нормализации, и повышенной скорости охлаждения, благодаря тому, что его производят в жидкостях. Закалка повышает прочность и твердость, как и нормализация. Однако полученные таким способом детали отличаются хрупкостью и пониженной ударной вязкостью.

Отпуск используется после закалки для сокращения хрупкости и напряжений. Для этого материал нагревают до меньшей температуры и охлаждают на воздухе. С ростом температуры падают предел прочности и твердость, и увеличивается ударная вязкость.

Дисперсионное твердение, относящееся также к окончательной обработке, подразумевает выделение дисперсных частиц в твердом растворе после закалки при меньшем нагреве с целью упрочнения.

Благодаря криогенной обработке материал получает равномерную структуру и твердость. Такая технология особо актуальна для закаленной углеродистой стали.

Применение

Выбор какого-либо из рассмотренных способов обработки определяется концентрацией в стали углерода. Для материалов с величиной данного показателя до 0,2% предпочтительнее использовать нормализацию. Стали с количеством углерода 0,3 — 0,4% обрабатывают и нормализацией, и отжигом. В таких случаях выбор способа осуществляют на основе требуемых свойств материала. Так, нормализация стали придает ей мелкозернистую структуру, большие прочность и твердость в сравнении с отжигом. Кроме того, данная технология является более производительным процессом. Следовательно, при прочих равных условиях она более предпочтительна. Закалке ее предпочитают ввиду хрупкости получаемых таким способом изделий и при обработке предметов с перепадами сечения во избежание дефектов.

Таким образом, нормализацию можно считать промежуточной технологией по отношению к ним: она дает материал большей твердости, чем отжиг, но менее хрупкий в сравнении с закалкой, улучшая структуру и сокращая напряжения. Ввиду этого нормализация получила в машиностроении более обширное распространение.

Источник