- Что такое класс точности манометра

- Какие существуют классы точности

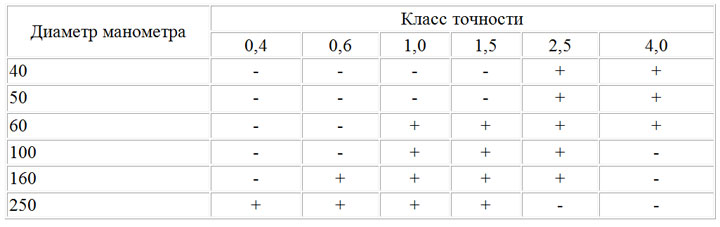

- Как связаны диаметр и класс точности

- Какая погрешность у манометра с классом точности 1,5

- Манометр класса точности 2,5

- Как узнать класс точности манометра

- Вычисление класса точности прибора

- 1.4. Выбор и обозначение манометрических приборов

- Что такое класс точности манометра

- Важность и актуальность классов манометров

- Нормативные документы

- Для каких манометров устанавливают классы по точности

- Что такое точность манометров и ее классы

- Где и как обозначается

- Как читать маркировку, расчеты

- Взаимосвязь с габаритами

- Зависимость от диапазона замеров

- Как исчислить, определить класс (погрешности) манометров

- Как определить, не выходит ли манометр за рамки своего класса

- Раскалибровка, калибровка

- Видео по теме

Что такое класс точности манометра

Чем ниже значение класса точности, тем меньше погрешность измерительного прибора.

Какие существуют классы точности

Согласно ГОСТ 2405-88 класс точности манометра должен выбираться из ряда чисел:

Как связаны диаметр и класс точности

Диаметр и класс точности манометра параметры взаимосвязанные, чем выше точность прибора для измерения давления, тем больше диаметр его шкалы.

Какая погрешность у манометра с классом точности 1,5

Погрешность измерения манометра, зависит не только от его класса точности, но и от диапазона измерений.

Рассмотрим пример, диапазон измерения манометра составляет 10 МПа, класс точности прибора 1,5. Это означает, что максимальная погрешность манометра не должна превышать 10*1,5/100=0,15 МПа.

Манометр класса точности 2,5

Обозначение 2,5 означает, что максимально допустимая погрешность измерений манометра составляет 2,5% от его диапазона измерений.

Как узнать класс точности манометра

Класс точности указывается на шкале прибора, перед числовым значением могут располагаться буквы KL или CL.

Вычисление класса точности прибора

Предположим, что на шкале указан класс точности 1,0, а диапазон измерения прибора 250 Bar. При сравнении результатов измерения давления с показаниями образцового манометра выяснилось, что погрешность составляет 2 Bar. Соответствует ли манометр указанному классу точности?

Для того, чтобы ответить на этот вопрос произведем вычисление класса точности, для этого соотнесем погрешность измерений с диапазоном измерения прибора и выразим результат в процентах.

Полученный результат не превышает 1, это означает, что манометр соответствует указанному классу точности 1,0.

Источник

1.4. Выбор и обозначение манометрических приборов

Для практического использования выбор измерительного средства необходимо начинать с определения:

· оценки особенностей измеряемой среды и условий эксплуатации прибора;

Стандартный диапазон измерения показывающего манометрического прибора принимается из табл. 1.6. Для нестандартных диапазонов измерения, как и для приборов, у которых шкала начинается с определенного значения, требуется обсуждение этого вопроса с изготовителем.

Для уменьшения погрешности измерения, как это следует из (1.6), измеряемый диапазон устройства рекомендуется принимать минимальным для предполагаемого максимального значения рабочего параметра с учетом рекомендуемой работы 3/4 шкалы.

Класс точности манометра выбирается из табл. 1.8 и рекомендуется: 2,5 и 1,5 – для промышленных процессов; 1,0 и 0,6 – для контроля работоспособности промышленных приборов или в условиях повышенных требований к точности результатов измерений.

Присоединительные размеры даны в табл. 1.11 (более подробно см. Параграф 2.2.2).

к аждому габаритному ряду манометрических приборов соответствуют свои размеры циферблата, корпуса, присоединительного штуцера. Однако следует учитывать: чем больше диаметр корпуса показывающего манометра, тем выше его стоимость. Так, стоимости манометров с диаметром корпуса 63 и 100 мм могут различаться в 3-5 раз.

Варианты исполнения приборов для различных сред не описаны выше, поэтому необходимо остановиться на них более подробно (детальный анализ каждого вида показывающего манометрического прибора дан в следующей главе).

По особенностям измеряемой рабочей среды манометрические приборы можно подразделить на следующие:

В общетехнических приборах, предназначенных для эксплуатации в нормальных условиях промышленных предприятий, держатели и чувствительные элементы изготовлены из медных сплавов.

В коррозионно-стойких манометрических устройствах подводящий штуцер-держатель и чувствительный элемент выполнены из нержавеющей стали. Традиционно для подводящих и присоединительных штуцеров, передаточных механизмов, корпусов отечественными производителями используется сталь Х18Н9(10)Т. В Германии широкое применение для этих целей получила сталь 1.4571 следующего химического состава: С менее 0,08 %; Si менее 1 %; Mn менее 2 %; Cr – 16,5-18,5 %; Mo – 2,0-2,5 %; Ni – 10,5-13,5 %; Ti менее 0,8 %. В ряде других зарубежных стран эта сталь имеет обозначение 316. Чувствительные элементы таких приборов также выполняются из нержавеющей стали, но во многих случаях другого химического состава.

Виброустойчивые манометры предназначены для эксплуатации в условиях повышенных внешних вибраций и пульсаций измеряемой среды.

К специальным отнесены приборы, применяемые в неагрессивных средах, которые взаимодействуют с медными сплавами. Таковыми являются манометрические устройства, предназначенные для измерения давления аммиачных сред. Их чувствительный элемент изготовляется из упругой нержавеющей (хорошими упругими свойствами обладают стали 36НХТЮ и 42НХТЮ) или углеродистых сталей. Штуцер изготовляется из обычной стали.

Специальными называются также приборы, работающие с вязкими средами, а также кристаллизующимися веществами и веществами, содержащими твердые частицы. В них присоединительный штуцер выполняется большого проходного сечения (30-90 мм), а измерительная полость заполнена несжимающейся жидкостью и отделена от рабочего измерительного пространства диафрагмой, воспринимающей измеряемое давление.

Для вязких, кристаллизующихся или агрессивных веществ, сред с твердыми вкраплениями рекомендуется применение в комплекте с манометрическими приборами мембранных разделителей (см. п.8.1).

Кислородные манометры по конструкции идентичны промышленным (изготовляются из таких же комплектующих), а в ряде случаев промышленные приборы переводятся в разряд кислородных путем гарантированного устранения технических масел как на внутренних, так и внешних поверхностях.

Конструкции газовых приборов предусматривают безопасность при разрыве чувствительного элемента. Кроме того, они должны испытываться и настраиваться на средах, исключающих масла, или в последующем подпадать под мероприятия, обеспечивающие устранение излишков масел.

Если в месте эксплуатации манометрического прибора наблюдаются толчки, повышенные вибрации, экстремальные температуры, измерительная среда отличается вязкостью, способностью к кристаллизации, химической агрессивностью или в ней наблюдаются твердые вкрапления для квалифицированного выбора измерительного прибора рекомендуется проконсультироваться с производителем.

Одним из определяющих параметров при выборе показывающего манометрического прибора является размер его корпуса. Существующие размеры корпусов приведены ниже, чем и необходимо руководствоваться при выборе измерителя.

Условные обозначения показывающих манометрических приборов в различных странах имеют разные основы. Большинство немецких производителей предлагают обозначать манометрические приборы при их заказе или оформлении технической документации комбинированным набором цифр, что не всегда удобно при практическом применении и не защищает от возможных неточностей при оформлении заказа.

При анализе обозначений выпускавшихся и выпускаемых отечественных манометрических приборов очевидно отсутствие единой системы маркировки. В 50-х годах были известны обозначения показывающих общетехнических манометров такие, как ОБМ, МОШ и др. Позднее появились обозначения МТ, МТП, МП1-4. ГОСТ 2405–88 предлагает следующие обозначения: манометры – ДМ, тягомеры – ДТ, тягонапоромеры – ДГ и т. д. В нем не дано объяснений вводимых понятий. Такая классификация не может быть признана удачной. Так, первая буква Д, по-видимому, обозначает датчик и соответственно ДТ – тягомер, ДА – манометр абсолютного давления, ДН – напоромер. В то время как традиционно термином ДТ обозначались датчики температуры.

Для упрощения маркировки, удобства пользования авторомразработана система обозначений/15/ с указанием первой буквой параметра измерения: М – манометрия – манометрические приборы.

Предложено не разделять манометрические приборы на манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры, тягонапоромеры, микроманометры и т. д., а в обозначении прибора указывать диапазон измерения, что предопределяет вид выбираемого измерителя.

Следующей (второй) буквой обозначается функциональный символ представляемой информации: П – показывающий, Эк – электроконтактный, Эп – электропреобразовательный.

После пробела указывается размер корпуса прибора, который выбирается из ряда стандартных величин.

Основными диаметрами корпусов манометрических приборов как в СНГ, так и в других странах являются следующие: 40, 50, 63, 100, 160 и 250 мм. Европейские нормы также допускают изготовление показывающих манометров в корпусах диаметром 80 и 150 мм.

Для манометров прямоугольного исполнения корпуса приняты следующие размеры, мм: 48 ´ 48, 36 ´ 72, 72 ´ 72, 80 ´ 80, 40 ´ 80, 48 ´ 96, 96 ´ 96, 36 ´ 144, 72 ´ 144, 40 ´ 160, 80 ´ 160, 96 ´ 192, 200 ´ 100.

После размера корпуса указывается материал, из которого он изготовлен: Ст – сталь обычная (в большинстве случаев не приводится), Сн – сталь нержавеющая, пп – полипропилен, пс – полистирол, ABS – акрилонитрилбутадиенстирольные сополимеры.

Далее приводится обозначение, поясняющее расположение штуцера: Р – радиальное, Т – торцовое, Тэ – торцовое эксцентрическое (смещенное).

Дополнительная информация о расположении фланца на корпусе прибора при необходимости указывается в виде: Фп – фланец передний, Фз – фланец задний.

Диапазон измерительной шкалы устройства принимается из стандартного ряда для этого типа приборов и дается в круглых скобках.

Единица измерения приводится в обозначении в обязательном порядке.

После указания диапазона и единицы измерения через разделительную черточку приводится класс точности.

На следующей позиции после черточки отмечаются при необходимости особенности изготовления прибора. Так, для газов, где требуются специальные материалы, исполнение или технологии, обязательно указание на шкале прибора информативных параметров, приведенных в табл. 1.9. При изготовлении механизма и всех комплектующих частей, например из нержавеющей стали, как это предусмотрено для ряда технологий химических производств, фиксируется условное обозначение Сн.

Затем может указываться присоединительная резьба, если она отличается от стандартной.

В качестве примера можно привести обозначение манометра показывающего (МП) с диаметром корпуса 160 мм (160), радиальным расположением штуцера (Р), диапазоном измерения давления от –0,1 до +2,4 МПа (–0,1 +2,4), классом точности 1,5 (1,5), предназначенного для работы с кислородом:

Европейским стандартом EN 837-1 и EN 837-3/7,9/ принята система обозначения манометрических приборов, которая может быть проиллюстрирована на следующем примере:

Манометр EN 837-31 D 100 G1/2-HP-0/2,5bar-1,6-S1.

После наименования прибора указывается норма, по которой он изготавливается. Затем через черту приводится форма изготовления корпуса (с фланцами, с хомутом и т.д.) — EN 837 и положение присоединительного штуцера (радиальный, осевой и т.д.) — 31.

В обозначении указывается форма измерительного элемента:

B – трубчатая пружина ( Rohrfeder );

D – мембрана ( Plattenfeder );

C – мембранная коробка ( Kapselfeder ).

Номинальный размер корпуса приводится в обозначении условным параметром, как – 100.

Размер присоединительного штуцера приводится следующим – G 1/2.

Для высокого давления указывается (при необходимости) специальная форма штуцера высокого давления – HP .

Диапазон измерений приводится с указанием единиц измерения, но без знаков (положительного или отрицательного) — 0/2,5 bar . Диапазон положительных, положительных и отрицательных или отрицательных давлений приводится в конечных значениях шкалы через черту. Так, например 1/0,6 или 0,6/0 означает соответственно от –1 до +0,6 или от –0,6 до 0 измеряемых единиц.

Класс точности указывается через черточку – 1,6.

Стандарт обязывает при необходимости приводить степень защищенности:

S 1 – приборы с аварийным сбросным клапаном;

S 2 – приборы, не оснащенные дополнительной разделительной перегородкой;

S 3 – приборы, оснащенные дополнительной разделительной перегородкой.

ул. Ярцевская, д. 29

© 2002 — 2021. НПО ЮМАС

Разработка и производство приборов измерения давления и температуры: манометров, термометров,

напоромеров и клапанов в Москве, Екатеринбурге, Самаре, Санкт-Петербурге, Уфе, Омске, Тюмени и Нижнем Новгороде.

Все права защищены.

Уважаемый пользователь. Уведомляем Вас о том, что персональные данные, которые Вы можете оставить на сайте, обрабатываются в целях его функционирования. Если Вы с этим не согласны, то пожалуйста покиньте сайт. В противном случае это будет считаться согласием на обработку Ваших персональных данных.

Политика конфиденциальности

Источник

Что такое класс точности манометра

Каждый надежный, качественный манометр должен иметь указанный производителем в его техдокументации класс точности. Параметр особо важен для производственных, промышленных и подобных условий. Есть мнение, что для бытового оборудования отклонения манометров имеют меньшее значение, так как чаще там прибор служит лишь индикатором, показывающим ориентировочное значение, а не средством измерения, но это не совсем так. Нельзя сказать, что для домашних систем отопления, котлов, водоснабжения точность маловажна, так как при превышении напора есть риск разрыва труб. В то же время погрешность на какие-то доли или даже одно деление можно не особо учитывать, например, при подкачке шин. Рассмотрим существующие классы манометров по точности, диапазон погрешностей, зависимость групп по отклонениям от диаметра шкалы, диапазона измерений. А также опишем, как узнать, провести расчет, проверить классы измерителей давления.

Важность и актуальность классов манометров

Подбирая манометр (сокращено прибор принято обозначать «ДМ») для обычных бытовых условий, пользователи редко обращают внимание на его группу по погрешностям.

Как мы уже сказали, точность не особо важна для таких целей как контроль мПа (бар, атм) в шинах, когда пользователю достаточно знать ориентировочную величину или же отклонения на доли делений и даже на несколько отметок на общую картину и состояние оборудования не повлияют. Но высокая корректность показаний всегда желательная для котлов, отопления, водоснабжения, для насосов этого оборудования и для подобных целей.

А также группа по точности — один из параметров, на который обязательно обращают внимание, когда корректность измерений особо необходима. Для ЖКУХ, промышленности, производства, для чувствительного к давлению оборудования, где отклонение даже на одно деление приводит к износу оснащения, авариям (центральные системы водоснабжения, отопления, котельные).

Нормативные документы

Пояснение, что такое класс точности манометра подается ГОСТами, в частности Р 8.905:

Главные акты по точности для манометров — ГОСТы Р 8.905 и 2405. Источниками норм также служат документы, связанные с ними и те, на которые они содержат ссылки. Далее статью будем иллюстрировать выдержками текста в форме изображений из указанных двух нормативных документов.

Для конкретных сфер уровень корректности может устанавливаться действующими для нее нормами, в том числе по охране и безопасности труда, например, для сосудов, работающих под давлением (баллоны и подобное) есть нижеприведенные нормы.

Вопрос по погрешностям регулируется, конкретизируется актами для отдельных узких областей, например, для скважинных насосов:

Для каких манометров устанавливают классы по точности

Все манометры, позиционирующиеся как изделия, отвечающие нормам ГОСТОв и иных актов по качеству, имеют кл. точн. Вкратце перечислим виды аппаратов.

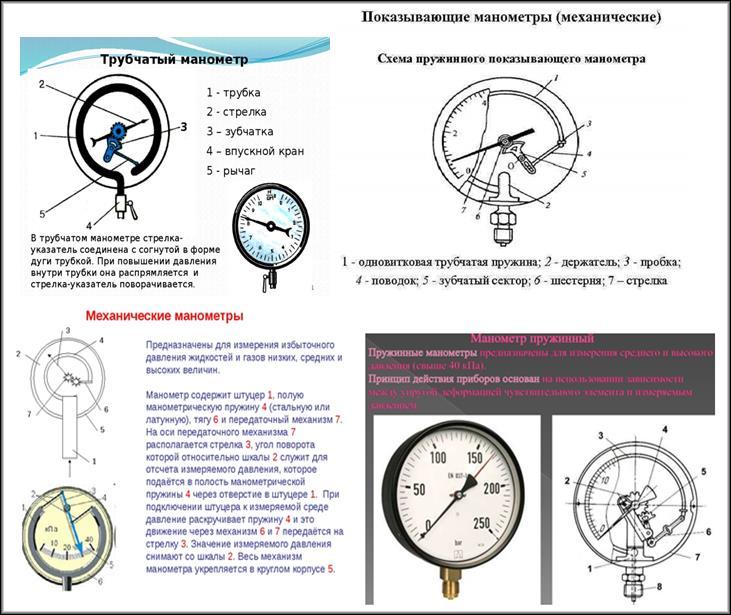

Самый простой механический измеритель давления:

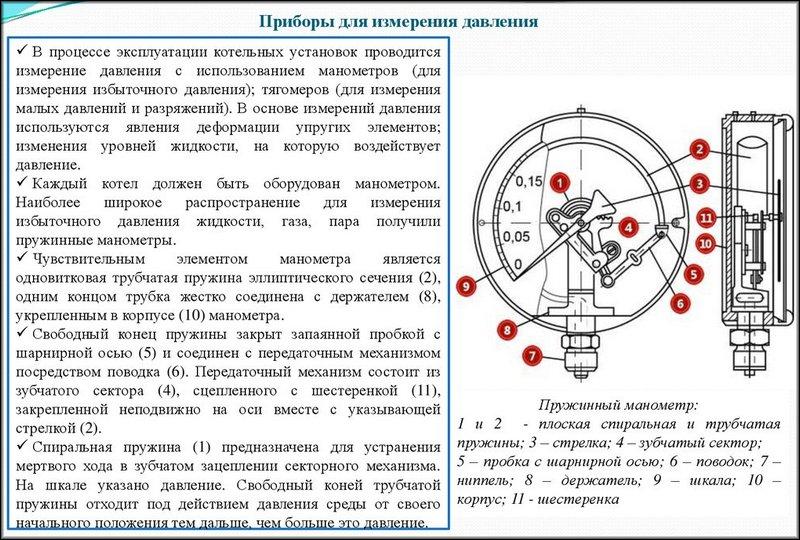

Наиболее распространенная группа ДМ — механические, они же деформационные, аналоговые.

Механические изделия могут быть трубчатыми (с трубчатой дужкой-пружиной, обычно одновитковой).

Данная дужка — это так называемая трубка Бурдона, не совсем пружина в традиционном понимании, а пружинистая (упругая) дуга. Скоба через сочленение рычажков, на конце которого есть зубчатая часть, передает влияния измеряемого явления на шестерню стрелки, двигает ее по шкале. Механизм может дополняться обычной плоской пружинкой.

Деформационные измерители также иногда называют «манометрами прямого действия».

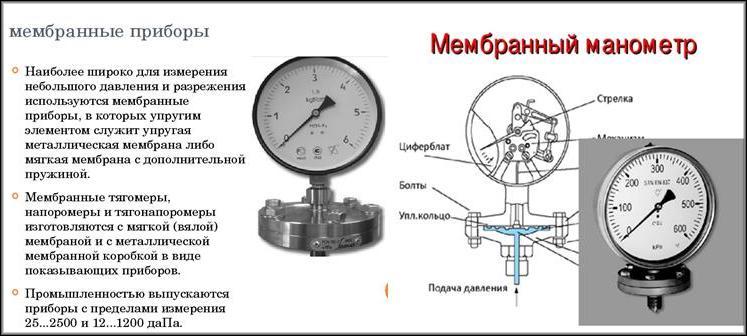

К аналоговым ДМ относят мембранные аппараты, где основным чувствительным элементом является мембрана, реагирующая на давление. Есть еще сильфонные приборы, их можно назвать усовершенствованной модификацией последних: чувствительная часть — гофрированная (гармошкой) коробочка (камера), то есть сильфон.

К механике относят жидкостные и грузопоршневые манометры. У первых чувствительный элемент — жидкость в колбе, у вторых есть специальная система противовесов, поршневых сочленений.

Грузопоршневые изделия обычно применяются как образцовые, эталонные приборы:

Отдельная группа манометров — электроконтактные (ЭКМ), они могут быть механическими или цифровыми (последние обычно всегда такие).

ЭКМ механического типа фактически это те же пружинные изделия, но у них есть электровыводы для передачи данных на связанное с ними контрольное и прочее оборудование.

Третья большая отдельная группа типов манометров — цифровые или электронные. Чувствительные элементы тут специальные датчики или та же дугообразная дужка (скоба), пружина, мембрана, но показания интерпретирует микросхема, она же выводит их на ЖК дисплей цифрами, как у калькуляторов.

ДМ также подразделяются на стрелочные и с выводом результатов на ЖК табло.

По измерителям давления также есть такие варианты разновидностей:

- образцовые (эталонные для поверок, проверок других таких приборов);

- высокоточные. Обычно такими являются электронные приборы;

- аксиальные, радиальные.

Ниже пример образцового механического манометра (шкала намного расширенная, соответственно, особо точная):

Разделение на виды для рассматриваемого вопроса не особо значимо, наличие класса по погрешностям не зависит от типа прибора. Если этот параметр не указан, значит, прибор не надежный, самый простой и дешевый, не для основательного оборудования, не для целей, требующих определенной точности, и его применение крайне нежелательное для важных задач.

Что такое точность манометров и ее классы

Под классами или группами точности для измерителей давления понимают допустимый процент погрешности (отклонения, несоответствия) стрелки на шкале по отношению к реальной величине измеряемого параметра.

На всех сертифицированных, прошедших официальную поверку манометрах на их шкале (сбоку, внизу, в другом месте) производителем указывается цифра класса (группы) точности.

Определение термина «погрешность» подает ГОСТ, документ разделяет несколько видов отклонений, но для нас достаточно будет знать основные пояснения термина (первый и второй вариант в списке ниже):

По ГОСТУ 2405 в России по ДМ есть стандартный ряд позиций по погрешностям: 4, 2.5, 1.5, 1, 0.6, 0.4, 0.25, 0.15. У зарубежных изделий может быть также еще один класс — 1.6.

Класс, в зависимости от точности манометра, чаще находится в стандартных, привычных диапазонах. В то же время у эталонных, высокоточных изделий (чаще это цифровые модели, но есть и стрелочные аналоговые с очень большим диаметром шкалы) есть расширенный ряд погрешностей: могут добавляться значения 0.025; 0.05; 0.1; 0.15; 0.25; 0.4 и еще меньшие значения.

Ниже еще несколько норм из ГОСТа:

Допустимые погрешности, факторы регламентированы ГОСТами:

Указанные выше данные конкретизируются ГОСТом 2405:

При проверке и определении отклонений необходимо соблюдать требования к окружающей среде, так как, например, температура, влажность значительно влияет на работу ДМ:

Где и как обозначается

Вопросы по циферблатам измерительных устройств регламентирует ГОСТ 25741. Обозначения рекомендовано размещать согласно ему (на рис. ниже кл. точн. под цифрой 8), но данные нормативные документы рекомендательные, поэтому параметр может указываться в несколько иных местах, главное, чтобы он был.

Класс точности обязательно указывается в техдокументации, сертификате, паспорте манометра, а также почти всегда на его шкале в любом месте, но чаще внизу справа.

Для обозначения класса точности используются буквы KL, CL, Кл и соответствующую цифру из ряда данного норматива.

В крайнем случае, данные выбиваются или наносятся стойкой краской на какую-либо часть корпуса, и уж совсем редко они прописываются только техдокументацией (но индивидуальный номер манометра должен быть всегда на самом изделии и дублироваться документами).

Иногда класс указывается без букв, стоит только цифра:

Встречаются устройства, когда класс не указан именно на шкале, он может быть выбит на другой части. Но в любом случае, есть обозначение на самом ДМ или нет, если устройство надежное, прошедшее официальную поверку, то кл. точн. всегда должен прописываться в техдокументации.

Если группа нигде не указана, то это самый простой манометр, с самыми большими возможными погрешностями, например, такие используются для несложных задач, кода достаточно знать глубину движения стрелки. Такие приборы иногда встречаются в комплекте с насосами для подкачки шин.

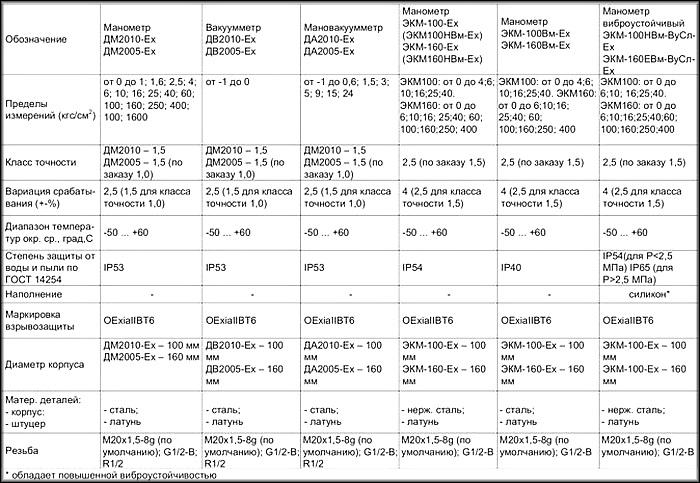

Пример сводной таблицы по одной из линеек измерителей с указанием на классы точности:

Как читать маркировку, расчеты

Чем незначительнее отклонения ДМ, тем меньшая цифра в его обозначения по классу (числовое выражение). Диапазон может быть разным, но наиболее распространенный 0.4–4.

ГОСТом 2405 закреплено, как рекомендовано обозначать прибор:

Взаимосвязь с габаритами

Тип прибора по кл. точн. обычно связан с диаметром его части с градуировкой (с циферблатом). Имеются в виду механические приборы со стрелкой-указателем, бегающей по делениям, нанесенным краской на данном сегменте.

Более подробно по ГОСТу 2405:

В том же документе есть данные о связи циферблата с классами точности:

Там же приводятся чертежи шкал и варианты градуировки:

Диаметры шкал измерителей давления стандартно находятся в таких рамках (в мм): 40, 50, 63, 80, 100, 150, 160, 250.

Значения могут быть другими, зависят от типоразмера по согласованному ТУ с разрешительными органами.

Чем значительнее диаметр шкалы, тем отклонения меньшие и ниже (лучше) класс по точности. Закономерность можно проследить по таблице (см. выше), например, прибор с Ø50 имеет группу 2.5 и 4, а у ДМ с Ø250 корректность показаний самая лучшая (высокая) и характерные меньшие значения групп погрешностей.

Итак, самая низкая точность у изделий со шкалой Ø40–50, самая высокая — у типоразмеров с циферблатом Ø160–250.

Зависимость от диапазона замеров

Погрешности зависят не только от классов, но и от диапазона замеров, на который рассчитан манометр.

Граничные пределы возможностей манометра по замеряемой величине могут быть любыми — допускаются разные решения производителя. У приборов-эталонов они расширенные. Но наиболее стандартными, среднестатистическими являются следующие:

Рекомендованные диапазоны замеров указаны в ГОСТе Р 8.905 в табл. прил. А.

Как исчислить, определить класс (погрешности) манометров

Исходные данные: имеем ДМ с диапазоном — 10 мПа, группой KL 1.5. Это значит, что наибольшая возможная погрешность измерителя не должна быть выше результата проверки. Рассчитать можно по такому алгоритму:

Можно также узнать максимальное отклонение в процентном соотношении, этот способ согласовывается с вышеуказанной формулой (0.15 в описанном выше примере это 1.5 %). Сделать это элементарно — посмотрев на цифру маркировки по классу. Число означает следующее: наибольшая погрешность показаний манометра составит 2.5 % от его диапазона измерений.

Как определить, не выходит ли манометр за рамки своего класса

Для проверки, находится ли уровень погрешности в рамках присвоенного класса надо сравнить подопытное изделие с эталонным.

- Берут 2 прибора: эталонный и проверяемый.

- Делают двумя измерителями замеры в аналогичных условиях, особенно по температуре.

- Записывают показания. Смотрят, как отличаются показания, делают вывод о величине отклонения, находится ли оно в рамках допустимой погрешности для присвоенного класса.

- Проводят вышеуказанное несколько раз — находят максимальный показатель отклонения.

Вышеописанная процедура позволяет отнести измеритель к определенному классу точности. Подобным образом проводится поверка изделий на заводах производителями, но для официальности полученных результатов алгоритм более сложный, с учетом множества факторов, с проведением дополнительных испытаний. Отображается журналами, актами процедур, заверяемыми печатями, подписями ответственных лиц, регламентируется ГОСТами и другими нормативными документами. Пример групп таких норм:

Мы уже описывали, как исчислить процент отклонения, тут также он выполняется, как последнее действие процедуры поверки. К примеру, диапазон шкалы испытуемого образца 300 бар, выявили отклонения в 3 бар от эталонного прибора. Исчислим % погрешности:

3×100/300=1. Результат не превышает 1.

Класс точности для приведенного случая 1. Если цифра будет выше, даже на долю, то это уже следующая группа.

Раскалибровка, калибровка

Раскалибровка это немного другой вопрос, так как при ней стрелка может находиться ниже или выше реальных показателей, но при таких неправильных ее положениях именно сам диапазон погрешности, уровень точности манометров может быть в рамках, заявленных производителем. Хотя обычно и он выходит за границы норм при данном явлении.

Манометры, которые пребывали на хранении очень продолжительные сроки, долго использовались, применялись в условиях с большими нагрузками, могут раскалибровываться. Не исключен и заводской брак. Отклонения такого рода также связаны с несоблюдением правил хранения и подобным. Со временем или при указанных обстоятельствах пружинные, металлические части, непосредственно выполняющие измерения, могут «устать», растянуться, поэтому раскалибровка встречается довольно часто.

Если механический прибор предусматривает возможность калибровки, то она обычно осуществляется регулировочными болтиками на корпусе манометра или внутри его (обычно изделие можно легко разобрать — достаточно открутить винтик и снять верхнюю крышку) на передающем усилие узле. Элемент поворачивают, натягивая или ослабляя пружину до тех пор, пока результаты измерений будут соответствовать эталонному прибору. Калибровка цифровых моделей делается путем ввода поправки по инструкции с кнопками управления или программными средствами — при подключении к компьютеру, настроечному оборудованию. Официальное значение будет иметь только процедура, проведенная аккредитованными, сертифицированными учреждениями с выдачей утвержденного акта.

Видео по теме

Источник