Pereosnastka.ru

Обработка дерева и металла

Общие сведения. Строганием и фрезерованием деталей с их поверхностей удаляют неровности и шероховатости после кислородной резки, превышающие 1 мм; зоны наклепа—после механической резки на ножах, разделки кромок деталей под сварку.

С помощью такой обработки получают детали с минимальными отклонениями от проектных.

Строгание. Металлические конструкции строгают на кромко-строгальных, продольно- и поперечно-строгальных станках.

Детали, подлежащие строганию, должны иметь припуск, равный 30% толщины листовой стали, но не более 10 мм и не менее 3 мм.

На кромкострогальных станках строгают кромки листовой стали пакетом максимальной толщиной до 200 мм и длиной от 6 до 16 м, а также разделывают кромки как по одному листу, так и пакетом.

На продольно-строгальных станках строгают кромки и торцы деталей, а также разделывают кромки листовой стали под сварку. Максимальные размеры обрабатываемых деталей 6X2X1.5 м. Максимальные размеры деталей, обрабатываемых на поперечно-строгальных станках, 600X360 мм.

На кромкострогальных станках детали закрепляют прижимными устройствами (пневматическими, гидравлическими, механическими и ручными), а также круглыми и прямоугольными упорами с клиньями, которые вставляют в отверстия на столе станка. На продольно- и поперечно-строгальных станках детали закрепляют универсальными приспособлениями, крепежными деталями, машинными тисками и струбцинами.

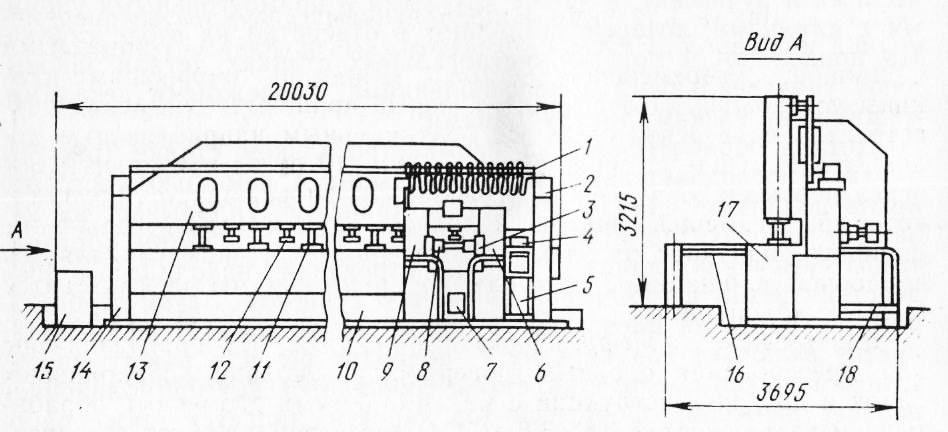

Деталь обрабатывают на кромкострогальном станке в такой последовательности. Строгальщик с помощью мостового крана поднимает детали с места их хранения, укладывает на механизм загрузки 16 станка и далее на стол 17 таким образом, чтобы намеченная линия границы строгания находилась в зоне действия резца параллельно движению суппорта. Затем строгальщик, находясь на площадке, включает прижим, закрепляет листы, включает ход каретки, подводит резец к пакету листов и, перемещаясь вместе с кареткой, сообщает резцу прямолинейное рабочее движение. Обратный ход каретки является также рабочим, и строгание осуществляется вторым резцом или тем же резцом, повернутым на 180°.

Рабочим инструментом при строгании служит резец. Тип, размер и конструкцию резца выбирают в зависимости от условий работы. Устанавливают резец с минимальным вылетом из резцедержателя, который не должен превышать более чем в 1,5 раза высоту державки резца.

Для увеличения срока службы резцов применяют смазочно-охлаждающие жидкости, которые снижают температуру нагрева резца, а также обеспечивают уменьшение усилия резания и величины подачи на 15… 30%.

При строгании на продольно-строгальном станке деталь, закрепленная на столе, совершает прямолинейно-возвратное движение. Стружку снимают резцом с части толщины или ширины детали только на рабочем ходу; при обратном или холостом ходе стружка не образуется. При строгании на поперечно-строгальном станке резцу сообщается прямолинейно-возвратное движение, а подача осуществляется за счет перемещения обрабатываемой детали или суппорта. Для большей производительности труда необходимо подобрать наиболее выгодный режим резания и соответствующий режущий инструмент, а также правильно организовать работу.

При выборе режимов резания пользуются таблицами, в которых для каждого вида резца и стали даны величина подачи и глубины резания, а также приведены скорость резания в метрах в минуту и мощность, потребная для резания.

Перед началом строгания проверяют исправность резца и правильность его заточки, надежность крепления детали и подготовку ее к строганию. Детали массой более 20 кг устанавливают и снимают с помощью грузоподъемных механизмов. Закрепляют детали так, чтобы усилия резания передавались непосредственно на неподвижные опоры. Упоры и прижимные планки для крепления деталей на поверхности должны иметь насечку.

Во избежание ранения стружкой запрещается работать без очков.

Фрезерование. Детали фрезеруют чаще всего на торцефрезер-ных станках. Торцефрезерные станки предназначены для обработки кромок и плоскостей деталей, торцов деталей из фасонного и сортового проката, сварных двутавровых стержней и опорных плоскостей конструкций.

Одностоечные торцефрезерные станки с максимальным размером обрабатываемых плоскостей 1200X2100 мм наиболее распространены на заводах металлоконструкций. Основанием станка служит станина, представляющая собой сварную конструкцию с двумя плоскими направляющими, по которым перемещается колонна. На столе закреплена плита с Т-образными пазами. Для перемещения колонны между направляющими станины установлен ходовой винт, который вращается от электродвигателя через редуктор. По вертикальным направляющим колонны перемещается фрезерная головка 1от электродвигателя через редуктор. Фрезерная головка уравновешивается грузом, который размещен внутри колонны. Вращательное движение шпиндель получает от электродвигателя. Станок управляется с рабочей площадки, которая во время работы перемещается вместе с колонной.

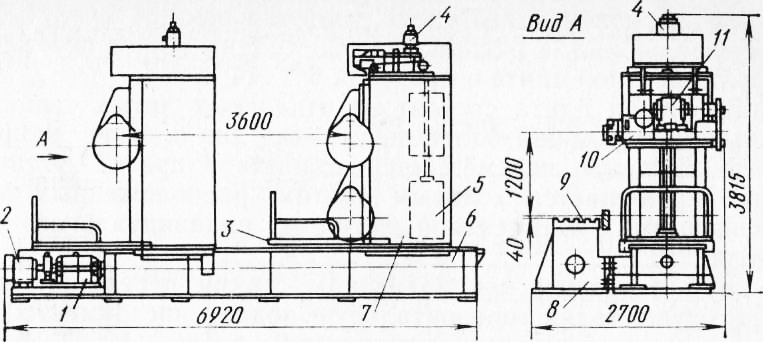

Неустоечные торцефрезерные станки предназначены для фрезерования опорных поверхностей колонн, подкрановых балок и других конструкций с максимальными размерами обрабатываемых плоскостей 1,8X3,6 м. Обычно устанавливают два станка один против другого. Станки имеют фрезерные головки, которые обрабатывают два противоположных торца конструкции раздельно или одновременно.

Станок, расположенный слева, смонтирован на фундаментной плите неподвижно, а расположенный справа может перемещаться по фундаментной плите в пределах 6… 14 м.

Фундаментная плита состоит из отдельных литых секций, соединенных между собой болтами, и имеет две плоские направляющие, по которым перемещается станина правой установки. Станина перемещается ходовым винтом, расположенным между направляющими фундаментной плиты, от индивидуального электропривода.

По двум основным направляющим станин перемещаются колонны, осуществляя горизонтальную подачу инструмента. К боковым поверхностям станин прикреплены столы с Т-образными пазами для установки конструкций. По вертикальным направляющим колонн ходовым винтом от привода перемещаются фрезерные головки. Колонны и фрезерные головки могут осуществлять также ускоренные установочные перемещения. Основное вращательное движение резания передается шпинделю от электропривода через коробку скоростей.

Для обслуживания фрезерных головок предназначается специальная площадка, на которой рабочий перемещается вместе с колонной или фрезерной головкой.

Для закрепления деталей торцефрезерные станки оснащают столами с механизированными и пневматическими прижимами установленными на бетонных основаниях с выверенной верхней поверхностью. Для предотвращения перекоса обрабатываемой поверхности на столах имеются боковые упоры.

Рабочим режущим инструментом торцефрезерных станков служат торцевые фрезы, закрепленные в шпинделе станка. Вставные режущие ножи фрезы выполнены из быстрорежущей стали или твердых сплавов.

При вращении фреза совершает прямолинейное движение вдоль обрабатываемой вертикальной поверхности и снимает ножами стружку постоянного сечения.

Перед фрезерованием необходимо подобрать режимы резания— выбрать наивыгоднейшее сочетание глубины, подачи и скорости резания, обеспечивающие минимальную трудоемкость при наиболее полном использовании режущих свойств инструмента и эксплуатационных возможностей станка.

Режимы фрезерования подбирают в такой последовательности. В соответствии с припуском на обработку определяют необходимое число проходов, которое зависит от размера глубины резания; по таблицам подбирают величину подачи и скорость резания (частоту вращения шпинделя).

Выбранные режимы корректируют, так как таблица режимов составлена на обработку стали с ав = 380. ..520 МПа при применении фрезы диаметром 250 мм и ширине фрезерования 200 мм. При фрезеровании деталей после дуговой или газовой резки режимы резания изменяют на поправочный коэффициент 0,8.

В процессе работ необходимо соблюдать следующие правила техники безопасности. Перед установкой фрезы на станок проверяют надежность крепления ножей (резцов) и целостность твердого сплава (отсутствие зазубрин, трещин, прожогов); устанавливают на станок только исправную фрезу; устанавливают и снимают фрезу в рукавицах; при работе фрезы должны быть ограждены кожухом.

При обнаружении выкрашивания режущих кромок или затупления ножей фрезу заменяют. Детали и приспособления устанавливают после полной остановки станка. Закрепляют детали в станке таким образом, чтобы усилия резания были направлены на неподвижные опоры; места закрепления выбирают как можно ближе к обрабатываемой поверхности.

Для защиты глаз от отлетающей стружки во время фрезерования пользуются очками. Во избежание травм при поломках станка или режущего инструмента подачу фрезы включают и выключают при вращающемся шпинделе и подводят фрезу к фрезеруемой поверхности постепенно, без удара. Фрезеровщик должен работать в заправленной спецодежде, с застегнутыми рукавами, волосы убирают под головной убор. Очищают станок от стружки металлической щеткой после полной остановки станка. О всех неисправностях станка сообщают мастеру.

Источник

§ 50. Фрезерование пазов и шлицев на торцовых поверхностях

Фрезерование пазов на торцовых поверхностях. У валика (рис. 159) требуется профрезеровать два паза на горизонтально-фрезерном станке в трехкулачковом патроне делительного приспособления или делительной головки, расположив шпиндель головки вертикально (рис. 160).

Рис. 159. Валик с пазами на торце

Рис. 160. Фрезерование пазов на торце вала

Для получения точного расположения пазов относительно центра валика надо выбрать фрезу шириной меньше ширины паза. Возьмем дисковую трехстороннюю фрезу с разнонаправленными зубьями и диаметром D = 80 мм, шириной В = 8 мм, с числом зубьев z = 8 и диаметром отверстия d = 27 мм из быстрорежущей стали Р6М5.

После установки и закрепления заготовки в трехкулачковом патроне производят установку фрезы по центру заготовки при помощи угольника, как показано на рис. 161.

Рис. 161. Установка фрезы по центру вала

Фрезеруют пазы при следующих режимах резания: глубина резания t = 15 мм, ширина фрезерования В = 8 мм, подача на зуб sz = 0,03 мм/зуб, скорость резания V = 25 м/мин. По графику (см. рис. 40) определяем ступень чисел оборотов (n = 100 об/мин), а по графику (см. рис. 41) определяем ближайшую минутную подачу (sм = 25 мм/мин). Последовательность фрезерования точных по размеру пазов видна на рис. 162.

Рис. 162. Последовательность фрезерования паза

Сначала фрезеруют на полную глубину резания t = 15 мм первый паз шириной В = 8 мм (рис. 162, а), затем поворачивают шпиндель делительной головки (или делительного приспособления) на 180° и вновь фрезеруют паз по всей длине. В этом случае фреза будет срезать только одну сторону паза (рис. 162, б). После этого производят измерение ширины обработанного паза и перемещают стол с обрабатываемой заготовкой в поперечном направлении на величину, равную половине разности между 10 мм и фактическим размером паза, и фрезеруют сначала одну сторону паза, затем, повернув шпиндель делительной головки на 180°, -другую (рис. 162, в) до получения размера 10 +0,12 мм.

Повернув шпиндель делительной головки (или делительного приспособления) на 90° (четверть оборота), производят фрезерование второго паза. При этом достаточно повторить только два последних прохода.

Фрезерование шлицев в корончатой гайке. В корончатой гайке (рис. 163) с резьбой М24х3 надо профрезеровать шесть шлицев (прорезей) для шплинта. Шлиц имеет размеры: ширина 6 +0,5 мм, глубина 7 +0,1 мм. Шлицы в корончатых гайках фрезеруют прорезными (шлицевыми) фрезами, так же как и пазы, с той разницей, что каждый шлиц прорезают за один проход.

Рис. 163. Корончатая гайка

Установку корончатых гаек можно производить на резьбовых оправках. В массовом производстве фрезерование шлицев в корончатых гайках производят в специальных приспособлениях, а также набором фрез.

Источник

Сборка и клепка стальных конструкций

Фрезерование торцов и элементов стальных конструкции производится для передачи сжимающих усилий через смятие торца, для достижения повышенной точности проектных размеров элемента и для ускорения монтажа конструкций.

Для производства фрезерных работ на заводах металлоконструкций используются машины трех типов:

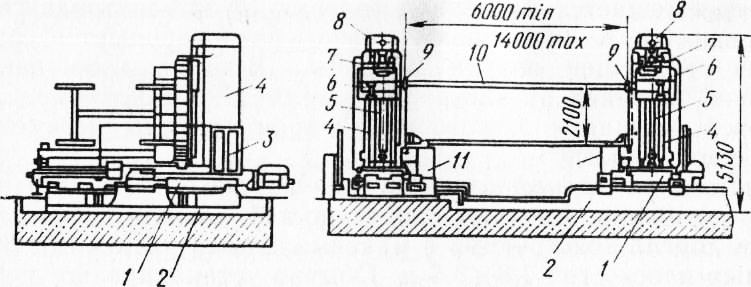

станки с планшайбой диаметром от 700 до 1570 мм, в которой по окружности устанавливаются один или два ряда вставных резцов. У таких станков каретка с планшайбой перемещается только в одном направлении по горизонтальным направляющим станка;

торцефрезерные машины Раменского механического завода моделей ТФС-2 и ТФС 3 имеют фрезерные головки диаметром 200 мм, перемещающиеся как в горизонтальном, так и в вертикальном направлениях;

торцефрезерная машина Горьковского завода фрезерных станков, (модель 6991) с максимальным диаметром фрезерной головки 250 мм фрезерует оба торца элемента одновременно. Фрезерная головка может перемещаться в горизонтальном и вертикальном направлениях. Резцы для фрезерных головок из сплава T5K10 пригодны для фрезерования деталей как из углеродистой, так и из низколегированной стали после резки на ножницах и кислородом.

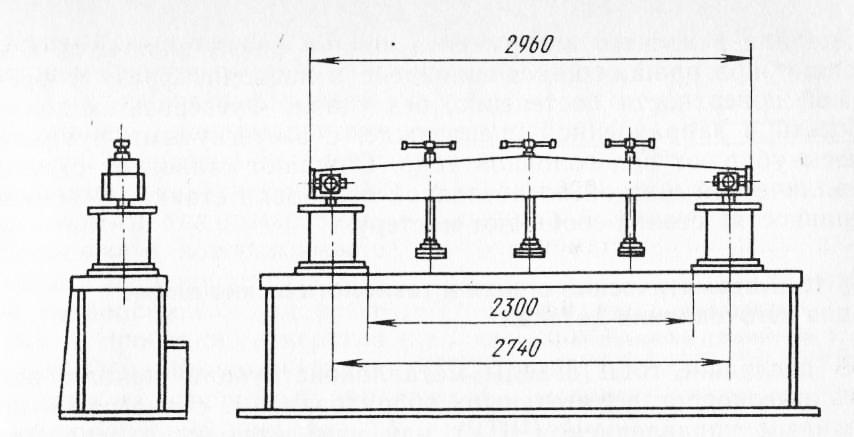

Фрезерование торцов колони и стоек или опорных плит для передачи сжимающих усилий через смятие торца выполняется после окончания сварки или клепки элементов. Сварные швы, выполненные после фрезерования элемента и расположенные в пределах 100—200 мм от фрезерованного торца, могут деформировать плоскость фрезерованной поверхности. Точная и быстрая установка элементов для фрезерования торцов с соблюдением заданного угла (обычно 90°) между плоскостью фрез и осью элемента обеспечивается установкой двух боковых упоров 2 (рис. 113). Для устранения влияния грибовидности полок, винтообразности элемента и других отклонений от заданной геометрической формы выступы упоров 2 располагают на уровне стенки элемента.

Рис.113.Схема расположения упоров для установки фрезеруемых элементов: 1—задний упор; 2—боковой упор; 3—фрезерная головка; 4—планка; 5—прижим винтовой; 6—точеный болт; 7—пробка; 8—стульчик.

Для предотвращения сдвига при фрезеровании элементы прижимают к боковым упорам 2 двумя винтовыми прижимами 5 на уровне стенки элемента, уложенного на стульчики 8. Упоры 2 и прижимы 5 должны быть установлены на одинаковых расстояниях от торцов элемента во избежание влияния серповидности на точность фрезерования торцов.

После установки элемента первый торец фрезеруют до отсутствия черноты без выдерживания глубины фрезерования. Перед фрезерованием второго торца для достижения заданной длины устанавливают задний упор 1 на пробках 7 и точеных болтах 6. После этого элемент поворачивают на 180°, упирают фрезерованным торцом в задний упор 1 и закрепляют винтовыми прижимами 5 к упорам 2. Второй торец фрезеруют до тех пор, пока резцы фрезерной головки 3 не затронут строганый торец контрольной планки 4. Расстояние между строганым торцом планки 4 и строганой кромкой заднего упора 1 равно проектной длине элемента.

При одновременном фрезеровании обоих торцов проектная длина элемента между фрезерованными торцами определяется установкой двух контрольных планок на заданном расстоянии друг от друга Описанная система упоров обеспечивает получение расстояния между фрезерованными торцами с точностью ±1 мм независимо of длины элемента.

Проверку точности фрезерования торцов следует производить оптическими методами измерения или контрольными плитами.

Источник