- Сопряженные и свободные размеры механических соединений

- Конструкторских чертежах. Нормирование точности неответственных размеров на

- 4. Что такое свободный размер? Примеры.

- 5. Как на детали выбирают элемент со свободным размером?

- 6. Какие Вы знаете способы нанесения размеров? Дайте характеристику каждого из них. Перечислите их преимущества и недостатки.

- Свободные и сопрягаемые размеры.

Сопряженные и свободные размеры механических соединений

Размеры деталей сборочных единиц подразделяют на сопряженные и свободные. Сопряженные размеры — это размеры сопрягаемых (соединяемых) деталей, которые должны быть одинаковы. Они обеспечивают заданное положение деталей в сборочной единице, точность ее работы, надлежащие условия сборки и разборки, требуемую взаимозаменяемость. После изготовления деталей эти размеры обязательно проверяют контролеры службы контроля или управления качеством.

Вопросам правильного измерения и нанесения сопряженных размеров уделяют особое внимание при съемке эскизов с деталей устройств.

Свободные размеры обычно относят к поверхностям деталей, не соприкасающимся с другими деталями сборочной единицы и не влияющим существенно на работу механизма. Однако значения отдельных свободных размеров смежных деталей могут быть взаимно связаны определенными конструктивными условиями (значения свободных размеров одной детали наносят в соответствии с аналогичными размерами смежных деталей). Такие размеры называют свободными зависимыми.

Правильное нанесение на чертеже деталей таких взаимозависимых (зависимых) свободных размеров является необходимым условием обеспечения правильной работы изделия, его монтажа и демонтажа. Поэтому при съемке эскизов выделяют свободные зависимые размеры деталей устройства и проверяют правильность их измерения и нанесения на эскизах.

Характер взаимосвязи размеров деталей сборочной единицы определяется ее конструкцией. Поясним это на примерах.

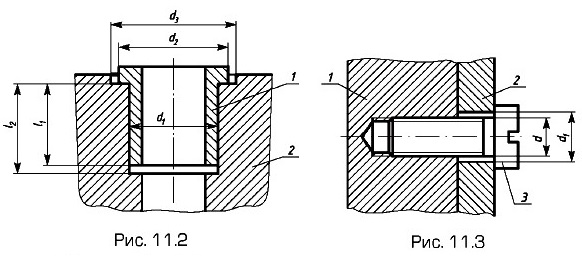

На рис. 11.2 показано седло 1 клапана, запрессованное в корпус 2 по диаметру d1 значение которого для седла и корпуса является сопряженным размером. В то же время диаметры d2 седла и d3 корпуса являются свободными зависимыми размерами, так как к ним не предъявляется больших требований по точности изготовления; необходимо только, чтобы d3 > d2. Здесь же свободными зависимыми размерами являются размеры l1 седла и l2 отверстия в корпусе; для них также необходимо условие

На рис 11.3 показано винтовое соединение двух деталей. Наружные диаметры резьбы d винта 3 и детали 1 являются сопряженными (внутренний и средний диаметры резьбы также являются сопряженными размерами, но в обозначении резьбы на чертежах деталей их не указывают). Наружный диаметр d резьбы винта и диаметр d1 отверстия в детали 2 представляют собой свободные зависимые размеры, так как отверстие в детали 2 должно быть больше диаметра винта.

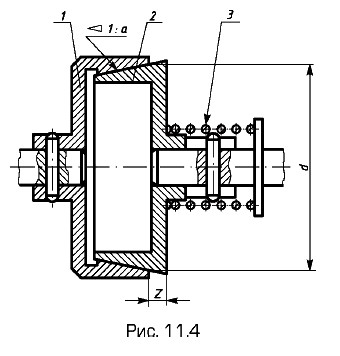

Сопряженные размеры двух конических поверхностей с одинаковой конусностью показаны на примере фрикционной муфты (рис. 11.4). Сопряжение конических поверхностей определяется величиной сопряженных размеров — их конусности

Сопряженные размеры двух пирамидальных поверхностей показаны на рис. 11.5. Для передачи крутящего момента c маховика 1 на шток 2 вакуумного вентиля их сопряжение выполнено в виде четырехгранной пирамиды. Сопряженные размеры здесь — уклон

Другие примеры осевых сопряженных и свободных зависимых размеров приведены ниже.

Источник

Конструкторских чертежах. Нормирование точности неответственных размеров на

Нормирование точности неответственных размеров на

Часто на деталях встречаются размеры, к которым не предъявляется высокая точность, и условия работы изделия не зависят от точности их выполнения. Это неответственные, свободные размеры. К ним относятся габаритные размеры, длины валов, глубина сверления, размеры фасок, закругления, и т.п. Уровень точности этих размеров соответствует квалитетам с 12 по 17. Для таких размеров конструктору разрешается указывать над размерными линиями номинальный размер, а требуемую точность изготовления оговаривать общей записью в технических требованиях. Такая запись должна начинаться словами: « Неуказанные предельные отклонения размеров: »

Запись на полях чертежа должна однозначно определять:

— его расположение относительно нулевой линии.

Порядок указания таких размеров оговаривается ГОСТ 2.307-68 и ГОСТ 25670 -83.

Согласно положениям ГОС 25670-83 точность неответственных размеров (кроме фасок и радиусов закруглений) может назначаться либо по квалитетам точностиIT ГОСТ 25346-89, либо по классам точности ГОСТ 25670 -83.

ГОСТ 25670 -83 устанавливает 4 класса точности неответственных размеров:

Если величина допуска берется по одному из этих классов, то в записях это обозначается буквой t с соответствующим цифровым индексом.

1- для класса точный;

2- для класса средний;

3- для класса грубый;

4- для класса очень грубый.

При этом имеет место следующее соотношение между допусками по классам точности и допусками по квалитетам.

t3 » IT 15. IT 16

Допуски по классам точности получены путем грубого округления допусков по квалитетам и путем группирования этих допусков в более широкие интервалы, чем допуски по квалитетам. Это позволяет пользоваться для измерения приборами с более грубой ценой деления.

Пример: для свободного размера, номинал которого 100 мм,

±

Допуски на свободные размеры можно задавать следующими тремя способами:

1 с помощью допусков IT, взятых по квалитетам единой системы допусков и посадок. Для несопрягаемых размеров используют квалитеты 12, 13, 14, 15, 16, 17. В машиностроении наиболее распространенным является 14 квалитет, в приборостроении — 12.

В этом случае применяют следующий характер расположения полей допусков несопрягаемых размеров (размеров с неуказанными допусками):

— для отверстий используются поля допусков с основным отклонением H, то есть H12. H17 (EI = 0);

— для валов поля допусков с основным отклонением h, то есть h12. h17 (es = 0);

— для остальных размеров используются поля ±

Пример записи на полях чертежа для случая, когда допуски свободных размеров нормируются квалитетами точности:

«Неуказанные предельные отклонения размеров: отверстий H14, валов h14, остальных ±

Вместо ±

Более рациональным является второй способ задания допусков на свободные размеры и размеры заготовок — по классам точности, когда величина допусков выбирается по ГОСТ 25670 — 83 и которые обозначаются t. При этом принимают следующий характер расположения полей допусков:

— для остальных — ±

Пример записи на чертежах:

«Неуказанные предельные отклонения размеров: отверстий — + t2; валов — — t2; остальных -±

Стандарт допускает третий вариант — комбинированный, когда в одной записи используют допуски и по квалитетам и по классам точности одновременно. В этом случае между допусками по квалитетам и допусками по классам должно выдерживаться соответствие, указанное в таблице.

| Наименование класса по ГОСТ 25670-83 | Условное обозначение допуска данного класса | Квалитеты ЕСДП, примерно соответствующие классу |

| точный | t1 | » 12 |

| средний | t2 | » 13. 14 |

| грубый | t3 | » 15. 16 |

| очень грубый | t4 | » 17 |

«Неуказанные предельные отклонения размеров: отверстий H14, валов h14, остальных ±

В России предпочтение отдается третьему варианту. В этом случае устанавливаемые односторонние предельные отклонения «в тело» для валов и отверстий по квалитетам способствуют снижению массы деталей и экономии материала. Для размеров элементов, не относящихся ни к валам ни к отверстиям приведенные выше соображения не являются решающими, поэтому для них рациональнее пользоваться симметричными отклонениями по классам точности.

Источник

4. Что такое свободный размер? Примеры.

Свободный размер — это размер, выполняемый с минимальными требованиями точности. Для механической обработки минимальные требования точности обусловлены 14-м квалитетом точности, , для сварных конструкций — 16-м.

Для получаемой токарным способом втулки допуск на диаметр 48 мм по h14 = -0,62 мм.

То есть наружный размер втулки может быть от 47,38 мм до 48,0 мм.

5. Как на детали выбирают элемент со свободным размером?

Свободные размеры обычно относят к поверхностям деталей, не соприкасающимся с другими деталями сборочной единицы и не влияющим существенно на работу механизма.

Однако значения отдельных свободных размеров смежных деталей могут быть взаимно связаны определенными конструктивными условиями (значения свободных размеров одной детали наносят в соответствии с аналогичными размерами смежных деталей). Такие размеры называют свободными зависимыми.

6. Какие Вы знаете способы нанесения размеров? Дайте характеристику каждого из них. Перечислите их преимущества и недостатки.

1) цепной – размеры наносят цепочкой, один за другим. Применяется, когда нужно точно выдержать размеры отдельных участков детали;

2) координатный – размеры наносят от одной базы. Применяется, когда нужно обеспечить высокую точность расположения участков детали относительно одной базы;

3) комбинированный – простановка размеров осуществляется цепным и координатным способами одновременно. Чаще всего применяется на практике.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Источник

Свободные и сопрягаемые размеры.

Две детали, подвижно или неподвижно соединяемые друг с другом, называют сопрягаемыми. Размер, по которому происходит соединение этих деталей, называют сопрягаемым размером. Размеры, по которым не происходит соединения деталей, называют свободными размерами. Примером сопрягаемых размеров может служить диаметр вала и соответствующий диаметр отверстия в шкиве; примером свободных размеров может служить наружный диаметр шкива.

Допуски свободных размеров — допуски размеров поверхностей, непосредственно не влияющих на характер соединения.

Если допуски свободных размеров на чертеже проставлены, то легко определить, какой размер в данной подетальной цепи является замыкающим. Если же в данном конструкторском бюро принято не проставлять на чертежах допуски свободных размеров, то один из размеров подетальной цепи, включающей несколько свободных размеров, не должен быть проставлен. Именно этот непроставленный размер и рассматривается как замыкающий, допуск на который должен быть равен сумме допусков остальных размеров цепи.

Если допуски свободных размеров на чертеже проставлены, то легко определить, какой размер в данной подетальной цепи является замыкающим, так как этот размер, как указывалось выше, должен быть оставлен без допуска и может быть проставлен или не проставлен.

Если допуски свободных размеров не регламентированы нормалями или техническими условиями на изделие, тo в чертежах должны быть даны все необходимые указания о точности их выполнения. Как правило, допуски свободных размеров свыше 1 мм должны назначаться в плюс (+) для охватывающих размеров ( отверстий) и в минус ( -) для охватываемых размеров.

Упротнение крупной упорной резьбы чеканкой вибрирующим роликом. Такая технология позволяет упрочнять окончательно обработанную резьбу, причем изменения внутреннего диаметра укладываются в допуски свободного размера.

Точность выполнения свободных размеров лишь в известной мере не влияет на качество детали, вследствие чего допуски свободных размеров не должны превышать определенных пределов и не должны быть меньше экономически целесообразной величины.

Между тем возросший технический уровень промышленности и условия кооперации производств требуют от чертежа предельной ясности, исключающей возможность возникновения в производстве каких-либо вопросов и произвольных толкований чертежа. Поэтому наиболее целесообразно регламентировать допуски свободных размеров ведомственными нормалями (до разработки государственного стандарта), включив в них и правила выполнения неоговариваемых в чертежах безразмерных элементов деталей.

Если допуски свободных размеров на чертеже проставлены, то легко определить, какой размер в данной подетальной цепи является замыкающим. Если же в данном конструкторском бюро принято не проставлять на чертежах допуски свободных размеров, то один из размеров подетальной цепи, включающей несколько свободных размеров, не должен быть проставлен. Именно этот непроставленный размер и рассматривается как замыкающий, допуск на который должен быть равен сумме допусков остальных размеров цепи.

Для получения взаимозаменяемости сопрягаемые размеры деталей должны быть точно выполнены. Однако такая обработка сложна и не всегда целесообразна. Поэтому техника нашла способ получать взаимозаменяемые детали при работе с приближенной точностью. Этот способ заключается в том, что для различных условий работы детали устанавливают допустимые отклонения ее размеров, при которых все же возможна безукоризненная работа детали в машине. Эти отклонения, рассчитанные для различных условий работы детали, построены в определенной системе, которая называется системой допусков.

Для этого, исходя из характера производства на основе ГОСТов, разрабатываются ограничительные стандарты предприятия.

Собираемые заготовки могут иметь сопрягаемые размеры и свободные, т. е. несопрягаемые, размеры. Например, соединение шеек шпинделя с подшипниками характеризуется сопрягаемыми размерами, а размер по длине шпинделя является свободным.

Основные положения системы допусков и посадок для гладких деталей определены ГОСТ 25346-89 (СТ СЭВ 145-88).

В соединении двух деталей, входящих одна в другую (сопрягаемых), различают охватывающие и охватываемые поверхности. Наиболее характерной и простой охватывающей поверхностью является отверстие, а охватываемой — вал (в дальнейшем диаметры отверстия обозначены буквой D,а диаметры валов — d).Названия «отверстие» и «вал» условно применимы также к другим охватывающим и охватываемым поверхностям (например, шпоночным соединениям и др.).

Размер, взятый из ряда нормальных размеров, является основным номинальным размером (D,d).В соединениях номинальный размер является общим для отверстия и вала (D= d).

Точность обработки.

Обеспечение заданной точности детали — основное требование к технологическому процессу. Под точностью обработки понимают степень соответствия изготовленной детали требованиям чертежа и технических условий. Точность детали слагается из точности выполнения размеров, формы, относительного положения поверхностей детали и шероховатости поверхностей.

Под точностью формы поверхности понимают степень соответствия ее размеров в осевом и поперечном сечениях геометрической форме. При разработке технологического процесса изготовления детали для обеспечения требуемой точности обработки приходится учитывать причины, вызывающие погрешности обработки.

Основными причинами погрешностей обработки на токарных станках являются:

— недостаточная точность и жесткость станка;

— неточность изготовления и недостаточная жесткость режущего и вспомогательного инструмента;

— погрешности установки заготовки на станке и ее деформация при зажиме или под действием усилий резания и нагрева;

— погрешности в процессе измерения и др.

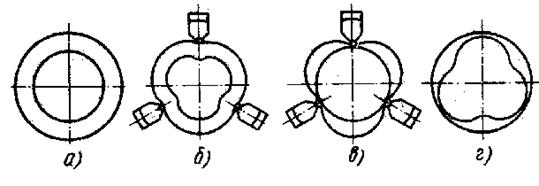

На рисунке 1.2.3: а) — заготовка до установки на станке, б) — после закрепления в трех кулачковом патроне, в) — после обработки и г) — после снятия со станка.

Рисунок 1.2.3. Заготовки на станке и ее деормация при зажиме.

Рисунок1.2.4 Деформация детали.

В процессе обработки система СПИД (станок — приспособление — инструмент — деталь) станка деформируется под действием сил резания. Например, передний центр может сместиться относительно оси 00 ненагруженного станка на величину h1 (смотри рисунок 1.2.4), а задний — на величину h2. Деталь при этом прогнется на величину h3, а суппорт с резцом сместится на величину h4. Эти деформации на практике могут проявляться как совместно, так и в отдельности и в результате могут привести к отклонениям формы делали от цилиндричной.

Для выполнения точностных требований, предъявляемых к готовой детали, последовательность технологических операций назначают, исходя из следующих соображений:

1. Сначала производят черновую обработку заготовки, при которой удаляются наибольшие слои металла. Это позволяет выявить дефекты заготовки и снять с нее внутренние напряжения, вызывающие деформации.

Все операции черновой обработки требуют значительных сил резания, значительно влияющих на точность окончательно обработанной поверхности; поэтому их следует выполнять до операций чистовой обработки.

2. Обработку поверхностей, на которых возможные дефекты заготовок недопустимы, следует выполнять в начале технологического процесса при выполнении черновых операций.

3. Следует в первую очередь обрабатывать поверхности, при удалении припуска с которых в наименьшей степени снижается жесткость заготовки.

4. Чистовые операции надо выполнять в конце обработки, так как при этом уменьшается возможность повреждения уже обработанных поверхностей.

5. Поверхности детали, связанные между собой точным относительным расположением, необходимо обрабатывать с одной установки и в одной рабочей позиции.

При обработке штучных заготовок необходимая точность размеров достигается снятием припуска при последовательных проходах. Перед каждым проходом обрабатываемую поверхность детали измеряют и определяют величину припуска, а затем назначают величину подачи инструмента. Так повторяют до тех пор, пока фактический размер обрабатываемой поверхности не войдет в пределы допуска на размер по чертежу. При обработке партии деталей описанным методом обрабатывают только первую деталь, а затем фиксируют взаимное положение механизмов станка и производят обработку остальных деталей партии.

Чем выше требования к точности детали, тем выше требования к металлорежущему станку, режущему и вспомогательному инструменту, точности измерения, квалификации рабочего и т. д., т. е. получение более высокой точности обработки требует более высоких затрат времени и труда.

Рисунок 1.2.5. Точность изготовления.

Поэтому различают экономическую и достижимую точность обработки.

Экономическая точность обработки — понятие условное, определяющее возможность выбора способа обработки деталей с необходимой точностью при минимальных затратах времени и труда. На рисунке справа приведена зависимость стоимости обработки детали от точности ее изготовления.

Достижимая точность — максимальная точность, которая может быть достигнута при обработке детали рабочим высокой квалификации в условиях производства, предназначенных для обработки деталей с заданной точностью. Сравнением экономической и достижимой точности определяют совершенство технологического процесса обработки детали.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Источник