- Припой под крышкой. Сделай сам

- реклама

- реклама

- реклама

- Теперь сама операция

- реклама

- После я занялся кристаллом

- Теперь сама процедура пайки

- Что же получилось?

- Почему же самопальный припой под крышкой не принёс кардинального преимущества перед засохшей термопастой?

- Что такое скальпирование процессора

- Вся правда о пайке или скальпирование CPU

- Подробнее о пайке или скальпирование CPU

- Припой, как все выглядит.

- Как паять кремний и медь?

- Пайка процессора с крышкой.

- Припой.

- Процесс пайки.

- Самое не приятное.

Припой под крышкой. Сделай сам

Все мы знаем, что основные производители центральных процессоров фирмы Intel и AMD на своих бюджетных и не очень моделях иногда применяют более дешёвый термоинтерфейс. Рядовой пользователь обычно не обращает внимание на термопасту под теплораспределительной крышкой, да и не задумывается об этом.

реклама

Для любителей оверклокинга, когда каждый градус на счету, этот момент может оказаться весьма критичным. Лучшим термоинтерфейсом считается припой, наносимый в заводских условиях в процессе производства.

Для желающих улучшить свой процессор в домашних условиях, в качестве термоинтерфейса рекомендуется так называемый «жидкий металл». Однако у меня родилась идея попробовать воспроизвести заводскую технологию пайки в кустарных условиях и посмотреть, что из этого получится.

Так как эксперимент был заведомо рискованный, в качестве подопытного образца я выбрал наиболее дешёвый из доступных вариантов Athlon 200ge. TDP процессора всего 35 Вт и проводить для него подобную процедуру совершенно бессмысленно. Поэтому данный эксперимент был лишь этапом подготовки к полноценному эксперименту над 2400G, с его последующим комплексным тестированием. Здесь же я поставил задачу просто проверить, возможно ли это, и какие подводные камни могут при этом возникнуть.

реклама

Процедура скальпирования стандартная. Я немного надрезал лезвием герметик, после чего зажал процессор под углом в тиски и без особого труда снял теплораспределительную крышку и вот пожалуйста результат.

реклама

Всё осталось целым

Сразу отмечу, что термопаста под крышкой была уже довольно сухая, вероятно подобный термоинтерфейс деградирует со временем, что может проявиться на более мощных моделях ЦП при их длительном использовании.

Я немного почистил герметик с поверхности платы, без особого фанатизма, так как приклеивать обратно на герметик не собирался.

Теперь сама операция

В качестве припоя есть несколько интересных вариантов, первый это ПОИН-52, с температурой плавления 120 °C. Альтернатива этому — сплав Розе с температурой плавления 94 °C

реклама

В итоге для начала я остановился на втором варианте, однако применять его для производительных ЦП совершенно не стоит, так как ваш новый термоинтерфейс вполне может расплавиться в процессе эксплуатации.

Я использовал паяльную станцию Магистр Ц20-М с возможностью регулирования температуры жала, а также термостолик Магистр Ц20-Т-1.0, также с возможностью регулирования температуры.

Оборудование для эксперимента

Сначала я занялся термораспределительной крышкой, которая представляет собой никелированную медную пластину с выпуклостью в месте контакта с кристаллом. Облуживание проводилось при температуре жала паяльника 135 °C.

В итоге у меня получилось

Облудить теплораспределительную крышку у меня сразу не получилось. Адгезии припоя к ней совершенно нет. Тогда я использовал наиболее доступный флюс (самодельный), который представлял собой сосновую канифоль, растворённую в медицинском спирте. После применения флюса я смог облудить площадку.

После я занялся кристаллом

Не очень аккуратно получилось

Тут в общем история повторилась. Кремний совершенно не смачивался припоем, опять помог самопальный флюс.

Скажу сразу, что у меня получилось нормально припаять только с пятой попытки, до этого я провёл один краштест, сорвав припаянную крышку с кристалла, чтобы посмотреть пятно смачивания.

С одной стороны, в месте где припой хорошо смачивал кристалл, я сорвал припой вместе с тонким слоем кремния, это было видно визуально. То есть добиться лучшей адгезии уже, наверное, нельзя.

Другое дело, что несмотря на то, что я предварительно облудил и крышку и кристалл, реальное смачивание кристалла явно не превышало и половины площади, а может быть и меньше, было большое количество пустот, что очень плохо.

Теперь сама процедура пайки

Я положил термораспределительную крышку на паяльный столик, выставив его температуру 135 °C, сверху я положил вверх ногами кристалл с основанием, придавив сверху грузом (примерно 300 гр).

Я выдерживал всё при этой температуре где-то 5 минут, чтобы всё гарантированно расплавилось, после чего понизил температуру столика до 50 °C и ждал, пока всё остынет естественным образом.

Самое сложное во всём этом оказалось ровно выставить термораспределительную крышку относительно кристалла, тем более что выпуклость под кристалл расположена не точно по центру, и крышка всё время заваливалась, пришлось сориентировать груз таким образом, чтобы его центр массы компенсировал заваливание крышки вбок. Но и выставить габариты по перевёрнутой крышке оказалось довольно непросто. В итоге всё получилось с пятой попытки.

Теперь было необходимо приклеить крышку обратно. В силу ряда причин я решил не использовать для этого герметик, а воспользовался эпоксидным клеем, состоящим из смеси смол ПО-300/ЭД-20 и оксида титана. Я взял шприц с тонкой иглой и аккуратно замазал клей в щель под крышку и немного примазал извне, для прочности. Сушил на столике два часа при температуре 70 °C.

В общем вещь получилась очень дубовая, сорвать крышку процессора ещё раз, так чтобы сохранить целостность конструкции, у меня уже бы не получилось, зато я абсолютно гарантировал механическую целостность нового термоинтерфейса.

Что же получилось?

Главная задача состояла в том:

а. это должно было просто заработать;

б. необходимо было выявить все подводные камни технологии кустарной пайки.

Собственно, гонять 35-ватный процессор в различных тестах особенно смысла нет (на моей материнской плате множитель у него заблокирован), хотя даже в простейших тестах, которые я проводил для себя до и после, никакой особой разницы я не заметил, буквально градус-другой, хотя всё это могло стать следствием случайного стечения обстоятельств.

Отмечу, что если мой образец ранее спокойно работал с оперативной памятью на частоте 3533 МГц, то после данной процедуры он потерял возможность стабильной работы при сохранении ранее существующих параметров, и мне пришлось откатиться на 3466 МГц. Это как бы тоже повод насторожиться и хорошенько всё переосмыслить.

Почему же самопальный припой под крышкой не принёс кардинального преимущества перед засохшей термопастой?

Ответ прост, я не смог добиться большой площади смачивания кристалла припоем, на термораспределительной крышке тоже, вероятно, есть пустоты. Это при том, что результаты пайки совершенно невозможно проверить, я спаял, заклеили крышку и только после этого узнал: повезло или нет. Ну и TDP устройства всего 35 Вт.

В общем технология вполне реализуемая в кустарных условиях, но ещё требует определённой доработки в плане реализации, и пока лучше использовать для этих целей традиционный «Жидкий металл».

Источник

Что такое скальпирование процессора

Наверное многие, кто следят за новинками в компьютерном мире, замечали, что в последнее время, с выходом процессоров Intel Skylake и Core i9, профессионалы говорят о том, что их нужно скальпировать для нормального разгона. Давайте разберемся, что же это за термин — скальпирование, и нужно ли оно вообще.

Внутреннее устройство процессора

Современные процессоры являются хорошими «обогревательными приборами» — тепловыделение пользовательских десктопных процессоров доходит до 100 Вт, а более профессиональные Core i9 имеют TDP аж в 140 Вт. Для охлаждения таких монстров обычного референсного кулера будет мало — в ход идут огромные суперкулеры с несколькими тепловыми трубками и даже системы водяного охлаждения. Однако зачастую и такие меры не помогают — и тогда в ход идет скальпирование: снятие крышки процессора. Но зачем?

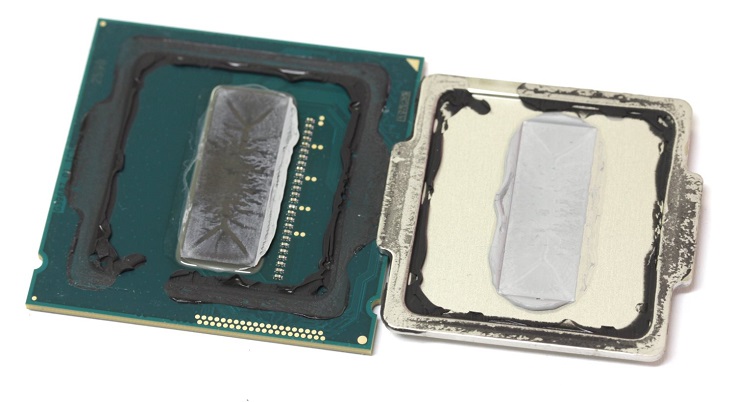

Неверно полагать, что сам кристалл процессора выглядит так, как на фото слева. На самом деле то, что мы видим — это крышка процессора, а сам он гораздо меньше и находится под ней (фото справа):

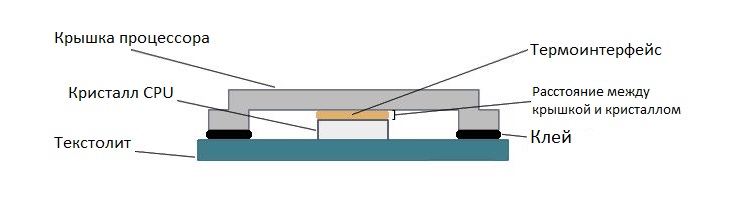

Сам процессор представляет из себя бутерброд: сначала идет кристалл, потом слой термоинтерфейса, и сверху — крышка:

И вся проблема в том, что чем больше слоев — тем хуже идет перенос тепла, и тем больше греется непосредственно сам кристалл процессора. И тогда возникает резонный вопрос — а зачем вообще нужна эта крышка, почему нельзя установить систему охлаждения непосредственно на сам кристалл? Можно, и в ноутбуках так и делают: поверх кристалла сразу ставится пластина с тепловой трубкой до кулера:

Но вот вся проблема в том, что мобильные процессоры имеют тепловыделение зачастую меньше 50 Вт, и одной-двух термотрубок вполне хватает. А вот с топовыми десктопными процессорами с TDP в 140 Вт это не пройдет, поэтому нужны огромные кулеры, весом зачастую в 500-700 грамм. И проблема заключается в том, что кремниевый кристалл очень хрупкий, и при установке такого кулера его легко расколоть, что, разумеется, приведет к неработоспособности процессора. Поэтому для защиты над процессором устанавливается медная крышка, ну а между ней и непосредственно кристаллом для лучшей передачи тепла делается термоинтерфейс.

Теплопроводность самой крышки вопросов не вызывает — медь является отличным проводником тепла. Но вся загвоздка заключается в том, чтобы сделать нормальный термоинтерфейс между крышкой и кристаллом. Изначально использовался припой — его теплопроводность в среднем вдвое хуже, чем у меди, что все еще было достаточно хорошо. Плюсом идет то, что со временем припой не теряет своих свойств.

Но в дальнейшем, когда спрос на процессоры стал очень высок, Intel решили сэкономить и вместо припоя использовать самую простую термопасту:

И вот ее теплопроводность была уже на порядок хуже, чем у меди. Более того — со временем термопаста высыхает, и ее свойства ухудшаются еще больше, что в итоге приводит к тому, что процессор банально начинает перегреваться. Но, разумеется, решение проблемы было найдено, хотя оно и нетривиально — нужно снять крышку процессора, удалить «терможвачку», нанести жидкий металл и снова установить крышку. Жидкий металл потому так и назвали — это абсолютно новый тип термоинтерфейса, который, с одной стороны, является жидким при комнатной температуре (в отличии от припоя), но при этом имеет сравнимые с ним показатели теплопроводности. К тому же он практически не высыхает, и в итоге процессор с жидким металлом под крышкой практически не отличается от процессора с припоем. Практика показывает, что замена стандартной термопасты на металл снижает температуру на 10-20 градусов, что очень и очень существенно, и позволяет или разогнать процессор, или же снизить обороты кулера для достижения тишины.

Какие процессоры следует скальпировать

Процессоры от Intel вплоть до 2ого поколения Intel Core скальпировать не имеет смысла — у них под крышкой припой (к слову, это одна из причин того, что i7-2600K до сих пор длостаточно популярен). Аналогично припой под крышкой и у серий AMD FX и Ryzen — в этом плане AMD молодцы. Но вот начиная с 3его поколения Intel Core под крышку стали «прилеплять терможвачку», так что если у вас такие процессоры, как i7-3770K, 4770K, 4790K, 6700K или 7700K — их стоит скальпировать. Так же нужно будет скальпировать и новые процессоры линейки Skylake-X: если раньше процессоры X-линейки с тепловыделением далеко за сотню ватт Intel поставляла только с припоем, то теперь, увы, и в них термопаста.

Скальпирование в домашних условиях

На YouTube полно видео о том, как вроде бы легко и просто можно снять крышку процессора дома. Однако мой совет — обратитесь к профессионалу, ибо при неудачном скальпировании процессор стоимостью в два десятка рублей можно будет просто выкинуть:

Тут проблема в том, что нужно не только не помять текстолит, но и не сбить ни один из компонентов обвязки процессора. Для тех, кто все же хочет рискнуть — можно купить специальную машинку для скальпирования: вы помещаете в нее процессор, аккуратно двигаете поршень и крышка отваливается. Но вот цена такого устройства составляет порядка 30-40 долларов — за скальпирование одного процессора с вас возьмут где-то так же. А с учетом того, что топовые процессоры, да еще и разогнанные, имеет смысл менять раз в 4-5 лет, а новые процессоры скорее всего в такую машинку банально не поместятся — смысла ее покупать нет.

В итоге, если вы решили собрать топовый компьютер на процессорах от Intel, то рано или поздно вам все же следует его скальпировать. Пользователей с процессорами не K-линеек это практически не касается — там невозможен разгон, да и дефолтные частоты достаточно низкие, так что установка хорошего кулера обычно полностью решает проблему с перегревом. AMD в этом плане гораздо лучше — в Ryzen используется припой, то есть никакой головной боли со склаьпированием нет. Но увы — не для всех задач он подходит хорошо, так что конечный выбор, что же брать, остается за вами.

Источник

Вся правда о пайке или скальпирование CPU

Подробнее о пайке или скальпирование CPU

С выходом четвертого поколения процессоров intel Core под названием Haswell, мной был приобретение процессора intel Core 4770K, надежды и мечты были огромные, но все было омрачено перегрев, о разгоне выше 4,1 MGz можно было забыть смело и навсегда. Всему виной стал новый термоинтерфейс между теплораспределительной крышкой и кристаллом процессора. Так почему intel стал применять пластичный термоинтерфейс вместо припоя?

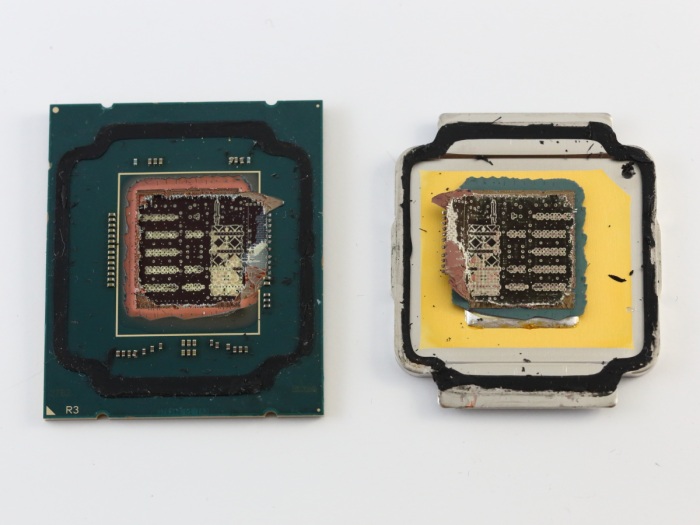

О скальпировании intel 4770k и роли теплораспределительной крышки я уже писал ранее и только теперь можно смело сказать по чему intel намерено на протяжении долгих лет использует тонкие чем надо крышки.

Этот вопрос не давал покоя мне долгое время и я стал изучать более детально все составляющие компоненты процессоров начиная с линейки Haswell. В одно и то же время линейка процессоров на socket 2011, 2011-3 спокойно использует под теплораспределительной крышкой припой.

Припой, как все выглядит.

В настоящее время процессоры производятся и имеют внешний вид кремниевой микросхемы. Кремний является основным материалом для создания процессоров, обладая кубической кристаллической решеткой можно создавать идеальные слои на атомном уровне. Таким образом после создания интегральной схемы, на аерхней части подложки будут размещены металлизированные площадки для соединения чипа с печатной платой, припой в виде шариков обеспечит надежность соединения чипа. Сама матрица чипа, будет производить и выделять достаточно большое количество тепла, относительно своих физических размеров, по этому нужен хороший теплоотвод . Одновременно возникает другая проблема в текстолите socket LGA, его толщина всего около 1,17мм (процессор Haswell ), но процессор Skylake имеет толщену текстолита около 0,78 мм. Текстолит будет давать идеальное подключение к контактам LGA в гнезде материнской платы . Главная проблема, как соединить кристалл, изготовленный из кремния и теплораспределительную крышку, произведенную из меди. Медь имеет теплопроводность около 400 Ват, плюс она доступна. Есть много способов все это соединить, но реально мы столкнемся с множеством факторов, самый главный — это максимальная температура которую может выдержать чип кремния и теплопроводность совместимых материалов.

На рисунке видно как схематично выглядит процессор intel поколений lvy Bridge, Haswell, Skylake. Видно что, подложка соединяется с печатной платой через столбики припоя, которая в конечном итоге соединяет процессор с socket LGA. Виден так называемый не долив, тот что на печатной плате, основание и выступающая часть имеют разные коэффициенты теплового расширения, таким образом недолив защищает процессор от саморазрушения, вызванного разностью коэффициента теплового разрушения. Теплораспределительная крышка будет проводить тепло от подложки к радиатору, который будет крепиться на теплораспределительную крышку сверху. Термоинтерфейс должен быть пластичным и должен компенсировать все движения из-за разности теплового расширения, без повреждений кристалла процессора. В зависимости от типа процессора, между подложкой и теплопроводящей крышкой, можно применять обычную термопасту или припой.

Как паять кремний и медь?

Кремний и медь совершенно разные материалы, кремний ( Si ) имеет внешний вид металла, но остается по восприятию как стекло (SiO2 ) , тоесть хрупок. Теплопроводность довольно хорошоя, примерно 150 Вт / (м * К) и тепловое расширения относительно низкое 2,6 мкм / (м * К).

Медь (Cu) это пластичный металл, обладает очень хорошей электропроводностью и теплопроводностью. Тем не менее тепловое расширение большое 16,5 мкм / (м * К), это больше в 6 раз, чем у кремния. Как все спаять, обычный оловянный припой, на пример такой Sn60Pb40, подходит отлично для пайки медных проводов, не подойдет, все припои на основе олова не прилепают к кремнию. Кроме того, затвердевание олова ведет к большому тепловому напряжению внутри материала. Это тепловое напряжение может вывевти из строя кристалл процессора. Известный материал способный прилипнуть к меди и кремнию это Индий. Одновременно с этим застывающий индий не дает большой усадки, это приводит к небольшому коэффициенту термического напряжения внутри кристалла процессора. Теплопроводность индия не так высока как у меди, равна (300 K) 81,8 Вт/(м·К). Кроме того индий очень пластичен, это позволяет подложке, относительно теплораспределительной крышке, расширяться без повреждений. Индий имеет температуру плавления 157 ° С.

Пайка процессора с крышкой.

Привычной для нас пайкой тут не отделаешься, крышка из меди а кристалл из кремния, при этом сроки эксплуатации готового процессора составляют многие годы, это накладывает особый отпечаток на качество работ. По этому нужно правильно и качественно подготовить все составляющие для пайки, это теплораспределительная крышка и подложка ( кристалл процессора). Теплопроводящая крышка (платина) покрыта слоем никеля (Ni), никель будет работать в качестве диффузионного посредника для качественного соединения с медью. Индий тоже цепляется за никель но не так хорошо как хотелось, поэтому понадобится еще один слой, желательно из благородного металла, на пример золото (Аu), серебро (Ag) или палладий (Pd), поскольку может обеспечить более стабильное прилипание. Золото по всем параметрам подходит лучше для пайки. Золото нужно наносить на пластину слоем 1-3 мкм.

Припой.

Как было описано выше, индий является единственным материалом который годится для использования. В зависимости от формы индия мы должны удалить оксидный слой перед пайкой. Это может быть сделано путем селективного травления с использованием хлористоводородной кислоты. Слой индий должен быть толстым, чтобы обеспечить достаточное количество циклов тепловом расширения без образования трещин, при многократных термических процессов. И мы не можем припоять индий к кристаллу процессора, так как индий будет диффузировать в кремний, что не избежно со временем выведет чип процессора из строя. Таким образом нужен еще один диффузионный барьер слой на верхней части чипа. Диффузионный барьер формируется из нескольких слоев, выполненных из титана (Ti), никель (Ni) и ванадия (V). Сверху этого бутерброда, лежит слой золота для лучшего прилепания индия.

Процесс пайки.

Итак получилось: Никелерованная теплораспределительная крышка сверху, снизу слой золота для связи с индием, еще ниже три слоя, титан, никель + ванадий и золото. Температура пайки должна быть не выше 170 ° С. Меньше температура может привести к плохой диффузии всех компонентов а высокая к выходу из строя процессора. В процессе пайки будут образовываться сплавы из некоторых компонентов. После пайки видно что золото, индий и никель образуют сплавы различной толщины. Теперь теплораспределительная крышка припаянна к кремнию и готова к работе.

Самое не приятное.

В процессе пайки индий будет сокращаться, в результате поверхность кремния и крышки будут стягиваться, в результате выходит кривая поверхность теплораспределительной крышки. Интенсивное термоциклирование может привести к повреждению припоя , напряжение при растяжении внутри припоя приведет к образованию пустот. Раз за разом, примерно за 200-300 термических циклов, это неизбежно приведет к образованию трещин в припое по углам на припое чипа кремния, это не избежно приведет к образованию трещин на сомом кремнии что выведет процессор из строя. Появление пустот и трещин в основном зависит от площади припоя на кристалле кремния, то есть чем больше площадь кремния тем лучше. Малый размер кристалла, ниже 130 мм ² , а это старые знакомые — lvy Bridge, Haswell, Skylake будут способствовать образованию пустот а затем и трещин, при чем это не избежно. Тем не менее процессоры среднего и большого размера кристалла, выше 270 мм ² а это Haswell-E socket 2011 не показывают значительного образования трещин при термоциклировании.

Вот и ответ на главный вопрос, для чего инженеры intel не применяют припой а используют термопасту. Отсюда тонкая и кривая теплораспределительная крышка процессора, должна играть, компенсируя сжатие. Так что я не вижу другого объяснения, более чем логического. С другой стороны по чему такая плохая эта термопаста.

Источник