- Что такое поковка? Этапы производственного процесса изготовления поковки

- Поковка – это промежуточная заготовка, полученная методом пластической деформации металла, особенность которой является ее схожесть с будущей деталью или изделием по габаритным размерам и форме.

- Процесс изготовления поковки проходит следующие этапы:

- Сегодня существует два основных метода получения поковки:

- Сталь 5ХНМ и ее применение в кузнечно-штамповом производстве

- Сталь 5ХНМ обладает следующими механическими свойствами:

- Информация о поковках: методы изготовления, критерии качества, технология производства

- Поковки стальные и их виды

- Виды поковок и их основное назначение

Что такое поковка? Этапы производственного процесса изготовления поковки

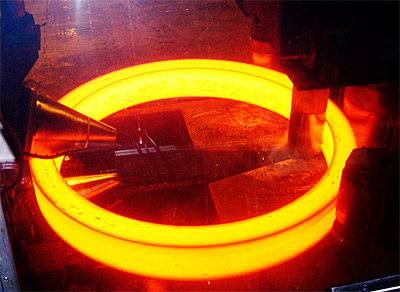

Сегодня обработка металлов давлением является наиболее распространенным и технически обоснованным методом получения заготовок, именуемых поковками, которые в дальнейшем подвергаются механической обработке для достижения требуемых размеров и конфигурации детали.

Поковка – это промежуточная заготовка, полученная методом пластической деформации металла, особенность которой является ее схожесть с будущей деталью или изделием по габаритным размерам и форме.

Процесс изготовления поковки проходит следующие этапы:

1. Резка проката различной конфигурации на необходимые размеры.

Используемый прокат может иметь круглое, квадратное, прямоугольное и многоугольное сечения. Иногда допускается применение заготовки в виде специального профиля (уголок, двутавр, швеллер)

2. Процесс деформации метала.

3. Термическая обработка поковки (нормализация и отпуск)

4. Прием готовой поковки отделом технического контроля.

Методы, используемые для изготовления поковки

Сегодня существует два основных метода получения поковки:

• Ковка – процесс деформации металлической заготовки, которая находится в пластическом состоянии и придания ей нужной формы путем воздействия ударной нагрузки бойков молота или пресса. К ковке также относят гибку, вытяжку, волочение. Отличительной особенностью ковки является то, что заготовка находится в свободном положении в процессе деформации, она не имеет четкой базировки.

Припуск под обработку кованой поковки практически в 2 раза больше, нежели у поковки полученной методом штамповки. На производстве ковку применяют только в мелкосерийном и единичном производстве двумя основными методами, это ручной или машинный.

• Штамповка – процесс деформации металлической исходной заготовки под давлением, протекающий с использованием дополнительной оснастки (специального штампа). Процесс пластической деформации осуществляется в матрице штампа, форма которой полностью идентична изготовляемой поковке. Ударным элементом, оказывающим нагрузку, выступает пуансон.

Штамповка может быть выполнена с предварительным нагревом исходной заготовки, так и без него.

Штамповка, в отличие от ковки, имеет достаточно высокую производительность, она не требует высокой квалификации рабочих, а на выходе поковка имеет более высокую точность размеров и малую шероховатость поверхностного слоя. Однако применение штампов целесообразно только в массовом и серийных производства, чтобы оправдать затраты на их дорогостоящее изготовление.

Сталь 5ХНМ и ее применение в кузнечно-штамповом производстве

Легированная сталь марки 5ХНМ (инструментальная штамповая) широко применяется в отраслях, где к изготавливаемой продукции предъявляются высокие требования по твердости, прочности, износоустойчивости, а также где необходима высокая точность изготовления. Зачастую это инструментальное производство и станкостроение.

Поковка, полученная из стали 5ХНМ, нашла свое основное применение в конструировании и производстве прессовых штампов, ковочных агрегатов, молотов.

Сталь 5ХНМ обладает следующими механическими свойствами:

Предел прочности в – 1570 МПа

Предел текучести T – 1420 МПа

Твердость после отжига – 241 МПа

Ударная вязкость KCU – 340 кДж / м2

Анализируя физические свойства и состав базовых легирующих элементов стали 5ХНМ можно отметить, что благодаря высокому содержанию хрома – до 0,8 % и никеля до 1,8 % сталь обладает высокой твердостью, прочностью и упругостью, что позволяет избежать трещин на поверхности поковки после ее термической обработки. Входящий в состав молибден до 0,3% способствует хорошей ударной вязкости, тем самым предотвращая появление хрупкости стали после отпуска.

Поковки из штамповой стали 5ХНМ подвергают отжигу, подготавливая ее их для последующей термической обработки и обеспечивая снятия внутренних напряжений в структуре.

Для того чтобы инструмент, изготовленный из штамповой легированной стали 5ХНМ обладал максимальной твердостью и имел длительный срок службы требуется финишная термообработка. Закалка осуществляется при температуре, которая достигает 850°C, а затем производится последующий отпуск при температуре 460-520°C.

Среда, в которой будет производиться закалка и отпуск, а также температурный режим выбирается технологом в зависимости от условий работы и испытываемой ударной нагрузки изготовляемого инструмента. Однако нужно помнить, что высокие температуры в процессе закалки могут стать причиной увеличения прокаливаемости стали и как следствие снижение ударной вязкости.

Существует также и зарубежные аналоги штамповой легированной стали 5ХНМ, которая также приобрела большую популярность в США и странах Евросоюза.

Здесь ее маркируют в соответствии своих стандартов, действующих на территории страны. Например, Т61206 или L6 на территории США и 55NiCrMoV7 в странах Евросоюза.

Источник

Информация о поковках: методы изготовления, критерии качества, технология производства

Что такое поковки?

Поковка представляет собой промежуточную заготовку или готовое изделие из металла или сплава, которое получают путем ковки или объемной горячей штамповки. Поковки используются в различных отраслях промышленности и служат для минимизации издержек при обработке деталей за счет уменьшения стружки, количества операций и сокращения затраченного времени. Максимальное соответствие поковки помогает сэкономить средства на ее последующую обработку. В зависимости от вида сечения различают поковки следующих видов: квадратные, круглые, прямоугольные, многоугольные.

Методы производства поковок

По методу изготовления поковки делятся на:

- кованые — изготавливаются с помощью кувалд, молотов и многотонных прессов. Данный способ повышает пластичность металла, однако точность форм и размеров поковок уступает штампованным заготовкам;

- штампованные — производятся в штампе путем деформации металла в форму.

Существует 2 метода штамповки:

- горячий — требует предварительного нагревания металла, что помогает получить необходимую форму заготовки за счет придания металлу пластичности и эластичности;

- холодный — выполняется без нагрева металла.

Штамповка позволяет производить сразу несколько поверхностей заготовок с точными размерами и гладкой и ровной поверхностью. Это позволяет значительно снизить расходы на материал и увеличить производительность.

От чего зависит качество поковок?

Кроме того, несоответствие температурных режимов при нагреве, неправильное использование методов ковки, применение неисправных инструментов также может негативно отразиться на качестве поковки. В результате могут возникнуть такие дефекты как трещины, внутренние разрывы, расслоение, складки, вмятины, раковины.

После прохождения всех этапов обработки металлические поковки подлежат проверке контроля качества, которое должно соответствовать технологическим нормам и стандартам. Дефекты могут быть как исправимыми, так и неисправимыми.

- К исправимым дефектам относятся небольшие трещинки, складки, нажимы и малый перегрев, которые подлежат устранению.

- Неисправимыми дефектами считаются глубокие поперечные и продольные трещины, рыхлость, значительный перегрев и неметаллические включения. Такие поковки непригодны для дальнейшего применения и поэтому сразу бракуются.

Технология производства поковок

Технология производства поковок состоит из следующих этапов:

- выбор метода изготовления;

- объем партии деталей;

- размер и масса поковки;

- технологические свойства материала;

- форма детали (геометрия).

Рассмотрим каждый из них более подробно.

1. Выбор метода изготовления. В некоторых случаях лишь применение нескольких методов обработки позволяет обеспечить максимальное соответствие технологических и эксплуатационных требований, предъявляемых к заготовки. Поэтому выбор того или иного способа является довольно-таки сложной задачей, которая требует учета сразу нескольких факторов, в том числе технико-экономических параметров. Таким образом, при подборе способа производства первоначально следует учесть самые основные критерии:

- объем партии деталей

- размер и масса поковки

- технологические свойства материала

- форма детали (геометрия).

2. Объем партии деталей. В мелкосерийном и единичном производстве при изготовлении деталей небольшими партиями следует применять ковку, поскольку использование специальной технологической оснастки приведет к увеличению себестоимости поковки. В данном случае неизбежны значительные припуски и большой объем дальнейшей обработки методом резания. Для получения заготовок с максимально точными размерами и наименьшими напусками необходимо использовать дополнительную оснастку, что значительно повышает затраты при производстве небольшого объема деталей.

В серийном производстве наиболее целесообразно использовать разные методы штамповки на молотах и прессах.

При крупносерийном или массовом производстве рекомендуется применять штамповку на прессах с выносом отдельных формоизменяющих операций на специальное оборудование.

3. Размер и масса поковки. Размеры заготовок зависят от технических параметров используемого оборудования и инструментов. От выбранных габаритов и массы изделия зависит выбор температурного режима при обработки давлением. При больших размерах и массе поковки рекомендуется применять деформацию с нагревом, которая обеспечивает наименьшее давление на инструмент и меньше сила деформирования. При небольших размерах лучше всего использовать холодное деформирование ввиду экономичности такого способа, поскольку 15-20% производственных затрат идет на нагрев.

4. Технологические свойства материала. Сложность изготовления качественной поковки зависит от пластичности металла или сплава. Если необходимо произвести поковку из материалов, которые с трудом подвергаются деформации, то следует выбирать метод, обеспечивающий схему нагружения, близкую к трехосному неравномерному

Стойкость материала к деформации определяет нагрузки, которые возникают на инструменте. По этой причине для деформирования материалов с высоким сопротивлением необходимо выбирать схемы штамповки с меньшими силами деформирования.

Также это следует учитывать при подборе метода холодной объемной штамповки, при которой к технологической пластичности и сопротивлению к деформации металлов. Особенность таких процессов заключается в высоком давлении пластического течения материала и низкой пластичности в холодном состоянии. Для объемной штамповки применяют заготовки низкоуглеродистых и среднеуглеродистых, некоторых низколегированных сталей, а также пластичных алюминиевых и медных сплавов.

5. Форма детали (геометрия). От формы детали зависит выбор оптимального метода изготовления поковки. Поковки, произведенные горячей штамповкой по соотношению линейных размеров в плане делятся на: круглые в плане, близкие к кругу по форме, с удлиненной осью, с изогнутой осью и др., а также по наличию сквозных или глухих полостей и по другим признакам.

Компания «Владресурс» занимается реализацией поковок с 2003 года и на сегодняшний день поставляет продукцию во все регионы России. Мы сотрудничаем с крупными производителями и поставщиками, которые хорошо зарекомендовали себя на рынке делового металла. Мы заботимся о том, чтобы сотрудничество с нашими партнерами было взаимовыгодным и привело к прочным и доверительным отношениям.

Если у Вас возникли вопросы и Вы хотите заказать металлические поковки, то обращайтесь к нам онлайн или по телефонам +7 (4922) 44-77-24 и 49-40-75. Опытные менеджеры предоставят необходимую информацию и помогут оформить заявку.

Источник

Поковки стальные и их виды

|

|

|

Поковка – это такое изделие или заготовка (промежуточное звено в производстве какой-либо детали, оборудования), изготавливаемое из стали прочных марок, применение которого широко распространено во многих отраслях промышленности, автомобилестроении, сельском хозяйстве. Особенностью такой заготовки является ее схожесть про форме и размеру с будущим изделием. Такие свойства этих изделий, как прочность, гибкость, износостойкость сделали их незаменимыми составляющими элементами в производстве различных деталей.

Процесс производства стальных поковок

Сегодня многие предприятия, занимающиеся реализацией поковок, имеют свои сталелитейные цеха, оснащенные современным высокотехнологичным оборудованием.

Сырье для производства таких изделий специалисты тщательно подбирают с учетом их будущей сферы эксплуатации. Они выявляют, каким нагрузкам в будущем будет подвергаться деталь, в какой среде эксплуатироваться. После обработки полученной информации подбираются наиболее подходящие для конкретных условий эксплуатации марки стали.

Изготавливают стальные поковки строго в соответствии с техническими параметрами, которые регламентируются ГОСТ 8479-70, ГОСТ 7505-83, ГОСТ 25054-81, ГОСТ 7829-70 и др.

Стандарты предъявляют особые технические требования к весу, форме, составу (марке стали) изделия, а, также, к методам проведения исследований, проверок изделий на прочность и другие параметры.

В настоящее время используют два способа производства стальных поковок:

1. Метод свободной (кузнечной) ковки. В данном случае форма заготовки шлифуется посредством многократно наносимых ударов. Изделие может производится холодным или горячим способом, когда заготовка предварительно нагревается.

2. Метод штамповки. Такой способ характеризуется равномерным давлением на первичную заготовку, в результате чего формируются все поверхности модели. Этот способ изготовления наиболее приемлем, потому что исключает растекание металла. А качество готового изделия будет зависеть только от свойств штампа.

Сейчас производители реализуют свой товар и через интернет-сайты, где могут рассказать о достоинствах своей продукции, этапах и методах ее производства. Например, подробнее о стальных поковках можно узнать тут: http://vladresurs.ru/.

В зависимости от входящих в состав элементов, стали различаются по маркам. В производстве заготовок используют разные марки, исходя из этого они подразделяются на разные виды.

Виды поковок и их основное назначение

Поковки углеродные

Производятся из специальных видов углеродистой стали, которые отличаются особой прочностью. Свойство прочности отмечается на изделии цифрой после букв «КП». Выбирать марку стали и предел прочности для этих изделий может заказчик. Такие заготовки с успехом применяются в строительстве, для изготовления конструкций из арматуры, используются в металлургической, нефтехимической, промышленности, поставляются на краностроительные и подшипниковые заводы.

Поковки прессовые

Такие заготовки производят методом штамповки посредством пресса. Данный вид особо часто встречается в машиностроении, горнодобывающей и нефтехимической промышленности и других сферах.

Поковки молотовые

Производятся с помощью кузнечного молота, кувалды. Обладают улучшенные показателями твердости и гибкости. Также широко применимы в автомобилестроении и разных сферах промышленности.

Поковки нержавеющие

Эти поковки, изготовленные из однородной по структуре, чистой нержавеющей стали востребованы в электропромышленности, судостроении. Размеры данной группы заготовок могут исчисляться в тоннах. Они применяются для производства турбин, валов.

Поковки легированные

Производятся из специальной (легированной) стали, состав которой наделяет будущее изделие дополнительными веществами: марганцем, никелем, кремнием, кобальтом, хромом и др. Поэтому, в отличие от других видов, такие поковки обладают дополнительными свойствами.

Входящие в состав этой стали элементы, способны придавать заготовке особые качества: повышенную твердость, устойчивость к коррозии и т.д.

Поковки инструментальные

Этот вид поковок изготавливаются из углеродистой и/или легированной стали. Основная область применения — изготовление инструментов высокой точности и прочности. Выпускаются такие заготовки в виде фрез, оправок и других форм. Такие поковки нашли свое применение в сельском хозяйстве, как комплектующие для тракторов и сельхозорудий, и других сферах.

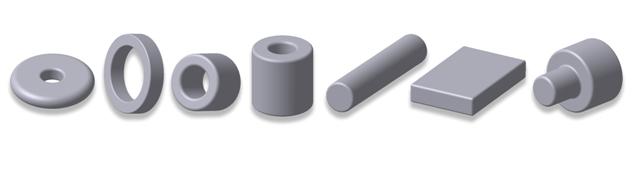

Конфигурации поковок

В зависимости от области применения, поковки различаются по внешнему виду, и бывают:

— круглой формы и круглой формы с уступами (в виде дисков, дисков без отверстий и с отверстиями, валов, колец и др.);

— прямоугольного сечения (в виде бруса, куба, цилиндра, плит).

При покупке стальных поковок необходимо отталкиваться от оттого, в каких условиях они будут эксплуатироваться. В зависимости от этого, заказчик может устанавливать свои определенные требования к продукции в плане выбора марки стали, размера, веса и конфигурации. Современные производители четко следуют всем инструкциям клиента и стараются максимально удовлетворить его требования, поставляя качественный сертифицированный товар по низким ценам.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

|

|

|

| |

| |

| |

| |

| |

| |

| |

| |

| |

|

НОВОСТИ НОВОСТИ |

| |

Самодельное приспособление для гибки металлического прутка и полосы

Самодельное приспособление для гибки металлического прутка и полосы