- Как устроен волоконный лазер

- Достоинства оптоволоконных станков

- Устройство волоконного лазера

- Виды лазеров: 4 метода классификации

- Особенности лазеов:

- История создания лазерного оборудования

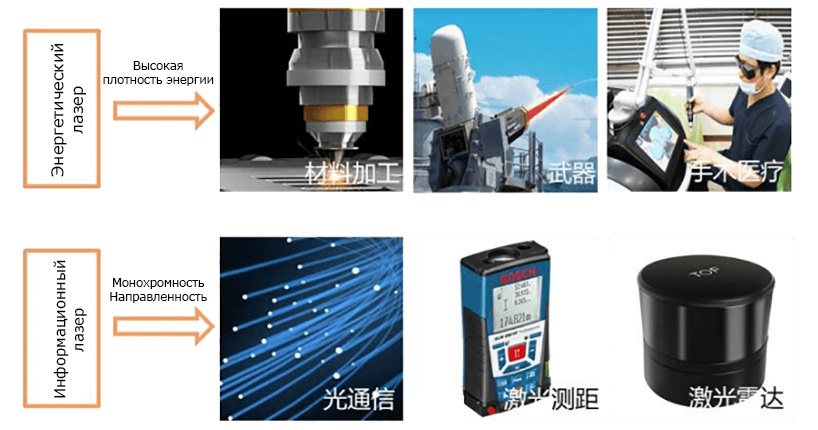

- Два вида применения лазера:

- Оборудование для лазерной обработки

- Лазер: основной блок лазерного оборудования

- Типы лазеров

- По рабочему веществу:

- Оптоволоконный лазер:

- Форма выходного сигнала энергии (рабочий режим):

- Выходная длина волны (цвет):

- Мощность:

Как устроен волоконный лазер

Волоконный лазерный аппарат представляет собой мощный станок для создания одномодового излучения с максимально высокими рабочими и качественными характеристиками. Оптоволоконные устройства для обработки материалов занимают порядка одной четвертой части всего рынка производственного оборудования.

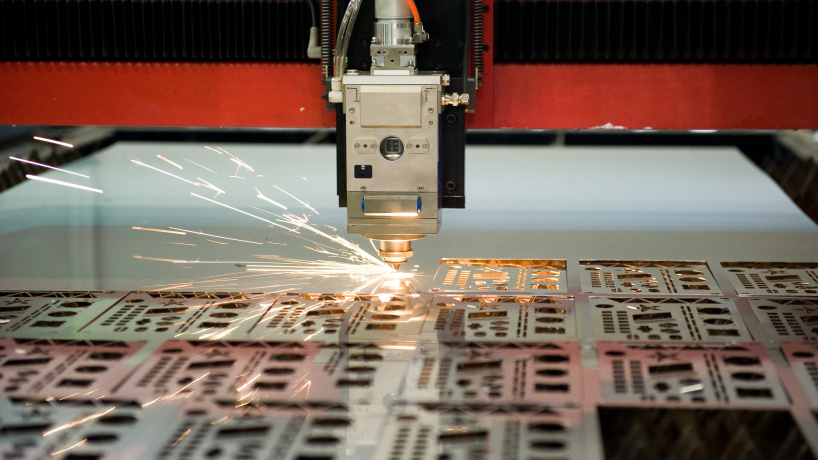

Диаметр волоконного излучателя имеет микро значения, поэтому луч с абсолютной точностью вырезает острые углы и прочие сложные формы даже в листе металла повышенной твердости и большой толщины

Луч, сформированный в оптоволоконной среде, предназначен преимущественно для работы с металлическими поверхностями, поэтому в числе сфер применения данного типа оборудования выступают такие, как:

- авто-, судо- и ракетостроение;

- изготовление морских контейнеров и железнодорожных вагонов;

- станкостроение;

- робототехника;

- выпуск ювелирных изделий;

- маркировка и гравировка товаров;

- производство металлоконструкций для рекламной сферы, а также для строительства складских, торговых, жилых и прочих объектов;

- военно-промышленный комплекс.

Кроме металлов волоконный станок хорошо зарекомендовал себя в работе с камнем, стеклом и некоторыми видами пластика, поэтому его используют и в тех отраслях, которые массово используют работе эти материалы (рекламная индустрия, некоторые виды строительных работ и т. д.).

Достоинства оптоволоконных станков

Приоритетность в использовании твердотельного оборудования (именно к этой категории и относятся волоконные лазеры) перед любыми другими станками объясняется большим количеством экономических и качественных преимуществ, главными из которых являются следующие:

- прецизионная точность позиционирования на любых скоростных режимах;

- высокая мощность (1000 кВт не является пределом);

- возможность фокусировки луча до диаметра в несколько микрон с максимальной интенсивностью в точке реза;

- отличное качество луча с минимальными потерями при передаче и малым угловым расхождением;

- многофункциональность: лазер в состоянии не только резать, гравировать и перфорировать материалы, но и паять или выполнять сварочные работы, закалку, наплавку и очистку поверхностей от любых видов загрязнений;

- при создании отверстий луч не оставляет стружки, а край и стенки сквозного реза получаются идеально чистыми и гладкими;

- выходная мощность излучения ограничена только доступной мощностью источника оптической накачки;

- очень высокий рабочий ресурс, который может превышать 100000 часов;

- компактность, простота в транспортировке, минимальные пуско-наладочные работы и отсутствие необходимости в юстировке;

- воздушное охлаждение, что исключает все проблемы с заменой воды, размещением емкости для ее хранения и прочими проблемами водяных терморегуляторов;

- бесшумная работа и практически полное отсутствие производственных отходов.

Устройство волоконного лазера

Протяженность оптического кабеля может составлять от пары метров до 40, а то и 100 метра, поэтому для оптимизации пространства его скручивают кольцами и укладывают на поверхности оборудования

Волоконный принцип преобразования светового излучения в лазерное является одним из самых совершенных. Эффективность процесса получения полезной энергии составляет порядка 80-90%, при этом в ходе генерации лазера практически полностью исключены искажения волнового фронта и потери мощности луча на всем оптическом маршруте.

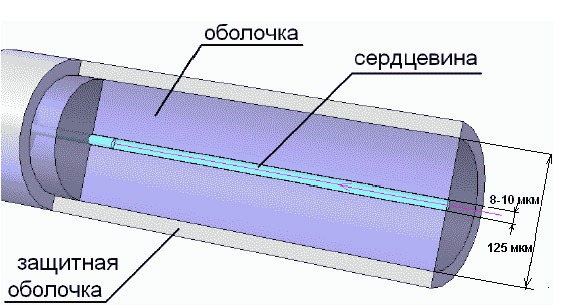

Система лазерообразования волоконных устройств состоит из двух основных частей: ламп накачки (полупроводниковых диодов) и оптического кабеля. Внутри последнего расположено светопроводящее волокно с сердцевиной из прозрачного кварца, легированного ионами редкоземельных элементов (в большинстве станков, используемых в промышленности, это иттербий). На концах центрального стержня чаще всего делают брэгговскую (дифракционную) решетку, представляющую собой штрихи, нанесенные определенным образом. Участки с насечками имеют измененную отражательную способность и выступают в качестве резонаторов, отражая свет, распространяющийся вдоль волокна, и поддерживая требуемую длину волны. Благодаря им луч сохраняет свою монохромность и прочие качественные характеристики.

Оптическое волокно в разрезе

Диодные лампы включаются при запуске станка и начинают подпитывать световод энергией, одновременно накачивая волокно на всей его протяженности и приводя сердцевину в рабочее состояние. Это активирует иттербиевое покрытие, которое начинает генерировать ионы, причем, благодаря брэгговской решетке, выступающей в роли отражающих зеркал, часть светового потока постоянно присутствует внутри волокна, порождая создание все новых атомов. Вторая половина световой энергии вырывается наружу стабильным и мощным лазерным лучом.

Сторона оптического кабеля, предназначенная для выхода лазерного потока, соединяется с подвижной режущей головкой, размещенной над поверхностью материала. Фокусирующая линза внутри головки автоматически или по командам управляющей программы сводит луч в световое пятно нужного диаметра и направляет его в зону реза.

Детальный видеообзор на профессиональный лазерный станок Wattsan 6040. Внутренее устройство и технические характеристики оборудования.

Побывали в гостях на производстве предприятия «АЛЬТАИР», которое успешно занимается производством деревянных игрушек и сувенирной продукции.

Видео с производства компании Пластфактория — наш уже постоянный клиент, который занимается POS-материалами и работает с крупными косметическими брендами.

Источник

Виды лазеров: 4 метода классификации

Лазер известен как одно из четырех великих изобретений 20-го века, лазерный луч — это не свет, существующий в природе, а свет, изобретенный человеком на основе квантовой теории. От естественного света лазер отличают характеристики и процесс его генерации.

Лазер называют «самым быстрым ножом, самым ярким светом и самой точной линейкой»:

По сравнению с естественным светом лазер обладает такими характеристиками, как высокая интенсивность, хорошая монохроматичность, хорошая когерентность и хорошая направленность.

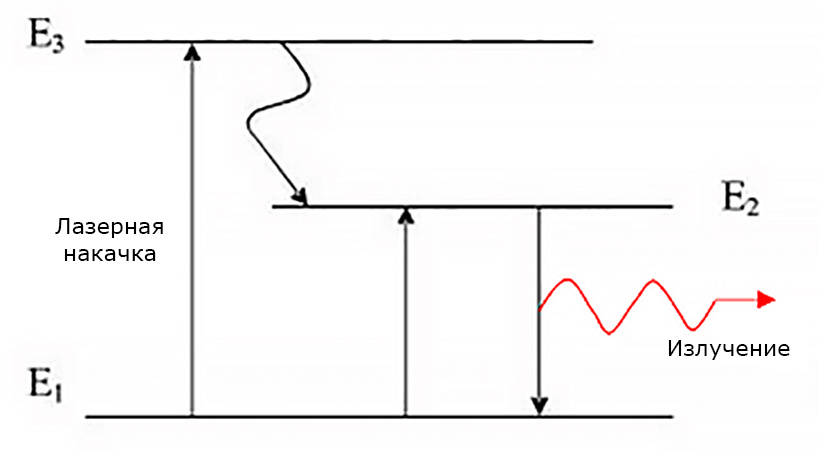

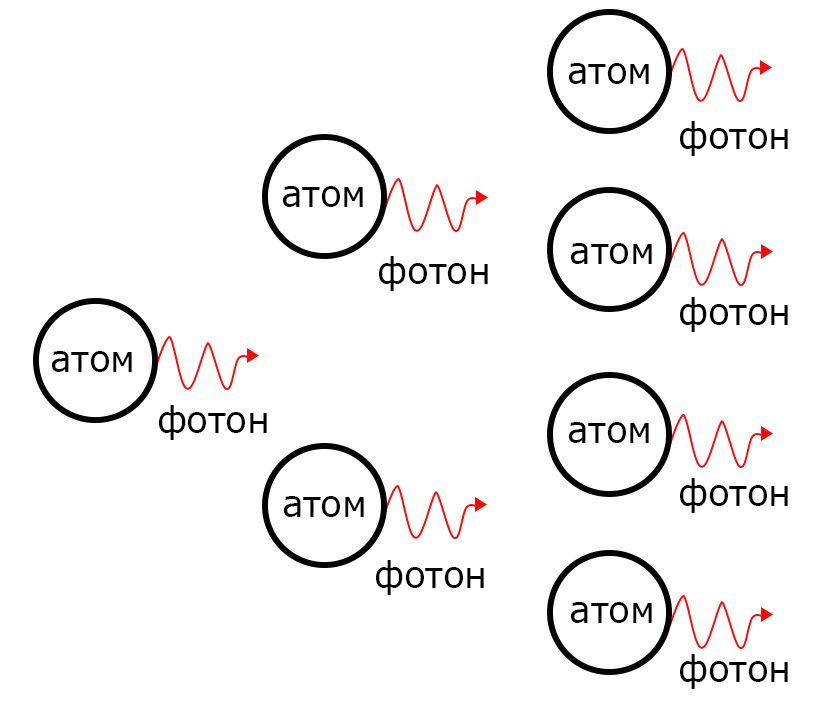

Лазер — это продукт атомного стимулированного излучения:

Возбужденный энергией источника накачки, атом может перейти в высокоэнергетическое состояние. В это время, если он столкнется с внешним фотоном с определенной частотой, он испустит идентичный фотон. Эти два фотона заставят больше атомов перейти и выпустить такой же фотон. Этот процесс называется стимулированным излучением, а генерируемый свет — «лазерным».

Частота, фаза, направление распространения и состояние поляризации фотонов, испускаемых стимулированным излучением, и посторонних фотонов абсолютно одинаковы, поэтому лазер имеет характеристики высокой интенсивности, хорошей монохроматичности, хорошей когерентности и хорошей направленности.

Схематическая диаграмма перехода на атомный энергетический уровень

Схематическая диаграмма процесса стимулированного излучения

Особенности лазеов:

- Хорошая направленность;

- Хорошая монохроматичность;

- Высокая мощность;

- Высокая когерентность.

История создания лазерного оборудования

- Эйнштейн впервые предложил идею стимулированного излучения в 1917 году;

- В 1960 году появился первый в мире рубиновый твердотельный лазер;

- Коммерческое использование началось в 1970-х годах и сейчас находится на стадии бурного развития:

- После изучения механизма взаимодействия лазерного луча с материей, область применения лазера также расширяется. После 1990-х годов промышленное применение перешло в стадию высокоскоростного развития.

История развития лазерных технологий

Два вида применения лазера:

Характеристики высокой интенсивности, хорошей монохроматичности, хорошей когерентности и хорошей направленности определяют два сценария применения лазера:

Лазер обладает выдающимся преимуществами — высокой плотностью энергии, что находит важное применение в обработке материалов, производстве оружия, медицине и других областях.

Лазер обладает хорошей монохроматичностью и направленностью. Он подходит для передачи информации (оптическая связь) и измерения расстояния (оптическое измерение). По сравнению с традиционной электрической связью, оптическая связь имеет такие преимущества, как большая емкость, большое расстояние, хорошая конфиденциальность и легкий вес.

Оборудование для лазерной обработки

Лазерная обработка является представителем технологии точной обработки. Основной движущей силой роста является замещение традиционных методов обработки:

По сравнению с другими методами обработки, лазерная обработка имеет преимущества высокой эффективности, высокой точности, низкого потребления энергии, малой деформации материала и простоты управления.

Эти преимущества тесно связаны с двумя характеристиками бесконтактной обработки и высокой плотностью энергии лазерной обработки:

Работа лазера полностью завершается за счет тепла, выделяемого при взаимодействии лазера с материалом.

Во время всего процесса нет контакта между обрабатывающим инструментом и материалом, поэтому обрабатываемый материал не подвергается силовому воздействию, а остаточное напряжение относительно невелико.

Поскольку диаметр луча можно контролировать до очень малого, точность также высока;

Высокая плотность энергии:

Плотность мощности лазерной обработки может достигать более 107 Вт/см, в тысячи и даже десятки тысяч раз превышая плотность мощности пламени, дуги и других методов обработки.;

Более высокая плотность мощности означает, что лазер может обрабатывать очень маленькую область на объекте обработки, не затрагивая материалы вокруг микрообласти, поэтому точность обработки и эффективность обработки выше.

- Высокая эффективность;

- Высокоточный;

- Низкое потребление энергии;

- Малая деформация;

- Легко контролировать.

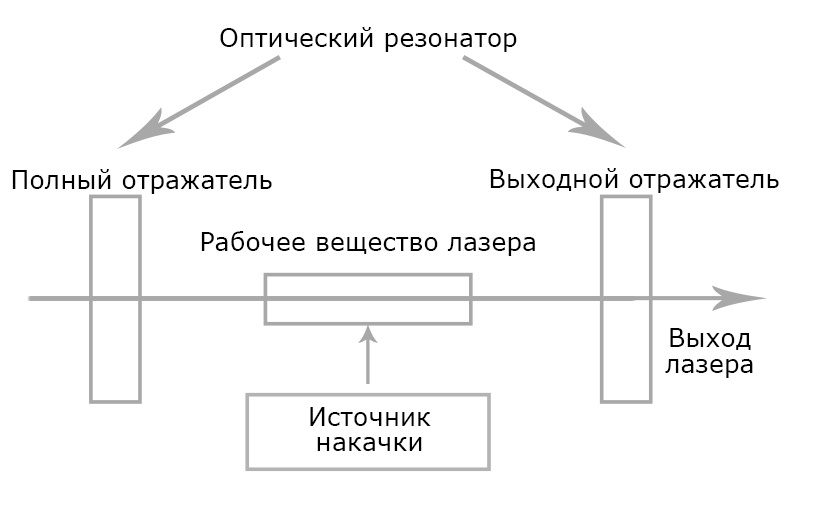

Лазер: основной блок лазерного оборудования

Лазер — это компонент, используемый для генерации лазерного луча и основной компонент лазерного оборудования:

- Стоимость лазера составляет 20% — 40% от общей стоимости полного комплекта оборудования для лазерной обработки, или даже выше;

- В лазере происходит накачка, стимулированное излучение и другие процессы;

- Типичный лазер состоит из рабочего материала лазера (энергия излучения), источника накачки (энергии подъема), оптического резонатора (распространяющая энергия) и т.д.

Основная структурная схема лазера

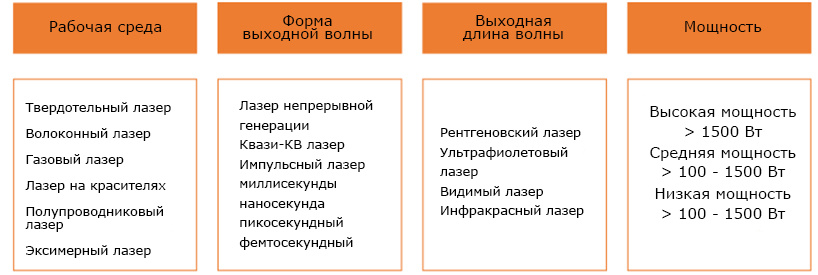

Типы лазеров

Существует множество методов классификации лазеров, среди которых наиболее часто используются четыре наиболее часто используемые:

По рабочему веществу:

По рабочему веществу лазеры можно разделить на газовые, твердотельные, жидкостные (на красителях), полупроводниковые, эксимерные и т.д;

Принимая газ в качестве рабочего материала, распространенными являются CO2 лазер , He-Ne лазер, аргонионный лазер, He-Cd лазер, лазер на парах меди, различные эксимерные лазеры и др. лазер, He-Cd лазер, лазер на парах меди, различные эксимерные лазеры и т.д., особенно CO2 лазер наиболее часто используется в промышленности.

Ионы металлов, способные производить стимулированное излучение, легируются в кристалл и используются в качестве рабочих материалов. Обычно используемые кристаллы включают рубин, корунд, алюминиевый гранат (широко известный как YAG), тунгстат кальция, фторид кальция, алюминат иттрия и бериллат лантана, среди которых YAG является наиболее распространенным кристаллом в настоящее время.

Лазер на красителях:

В качестве рабочего вещества используется раствор, образующийся при растворении некоторых органических красителей в жидкостях, таких как этанол, метанол или вода.

Также известны как лазерные диоды, в качестве рабочего вещества используются полупроводниковые материалы, такие как арсенид галлия (GaAs), сульфид кадмия (CDS), фосфид индия (INP), сульфид цинка (ZnS) и т.д.

Оптоволоконный лазер:

В качестве рабочего материала используется стекловолокно, легированное редкоземельными элементами. Волоконный лазер — это лазер, использующий волокно в качестве рабочей среды.

Волоконный лазер имеет отличные характеристики и известен как лазер третьего поколения:

- Поскольку волокно имеет характеристики малого объема, намотки, низкого отношения площади к объему и высокой скорости фотоэлектрического преобразования, волоконный лазер имеет преимущества миниатюризации и интенсификации, хорошего рассеивания тепла и высокой скорости фотоэлектрического преобразования;

- В то же время, лазерный выход волоконного лазера может быть получен непосредственно из волокна, поэтому волоконный лазер имеет высокую технологичность и может адаптироваться к применению обработки в любом пространстве;

- По структуре, волоконный лазер не имеет оптической линзы в резонансной полости, поэтому он обладает такими преимуществами, как отсутствие регулировки, отсутствие технического обслуживания и высокая стабильность.

- Кроме того, качество луча волоконного лазера также превосходно.

| Типы лазеров | Стандартный тип | Длина лазерной волны | Максимальная выходная мощность | Эффективность преобразования энергии | Особенности |

| Газовый лазер | CO2 лазер | Около 10.6um инфракрасного излучения | 1-20 кВт | 8%~10% | Хорошая монохроматичность и высокая эффективность преобразования энергии |

| Жидкостный лазер | 6G лазер на красителях | УФ к ИК | – | 5%~20% | Длина волны на выходе плавно регулируется, мощность преобразования энергии высокая, низкая стоимость |

| Твердотельные лазеры | YAG/рубиновый лазер | От видимого до ближнего инфракрасного диапазона | 0,5-5 кВт | 0.5%~1% | Низкая выходная мощность, низкий коэффициент преобразования энергии и хорошая монохроматичность. |

| Полупроводниковые лазеры | Диодный лазер GaAs | 100 nm―1.65 um | 0,5-20 кВт, двухмерный массив может достигать 350 кВт | 20% — 40%, лабораторные 70% | Высокая мощность преобразования энергии, малый объем, легкий вес, простая структура, длительный срок службы и слабая монохроматичность. |

| Волоконный лазер | Импульсный/Постоянный волоконный лазер | 1.46 um―1.65 um | 0.5-20 кВт | 30%-40% | Миниатюризация, интенсификация, высокая эффективность преобразования, высокий выход энергии, высокое качество луча, отсутствие оптической коллимации и меньшее техническое обслуживание. |

Форма выходного сигнала энергии (рабочий режим):

По форме выходного сигнала лазеры можно разделить на непрерывный, импульсный и квазинепрерывный. Импульсный лазер можно дополнительно разделить на миллисекундный лазер, микросекундный лазер, наносекундный механизм, пикосекундный лазер, фемтосекундный лазер, аттосекундный лазер и т.д.;

Непрерывно выдают стабильную форму волны энергии в течение рабочего времени, с высокой мощностью, и могут обрабатывать материалы с большим объемом и высокой температурой плавления, такие как металлические пластины;

По ширине импульса импульсные лазеры могут быть далее разделены на миллисекундные лазеры, микросекундные лазеры, наносекундные механизмы, пикосекундные лазеры, фемтосекундные лазеры и аттосекундные лазеры;

Фемтосекундные и аттосекундные лазеры называются сверхбыстрыми лазерами.

Мощность импульсного лазера намного ниже, чем у непрерывного лазера, но точность обработки выше, чем у непрерывного лазера. Как правило, чем меньше ширина импульса, тем выше точность обработки;

Помимо непрерывного лазера и импульсного лазера, высокоэнергетический лазер может быть выведен многократно в течение определенного периода.

| Способ классификации | Категория лазера | Особенности |

| Классификация по режиму работы | Непрерывный лазер | Возбуждение рабочего материала и соответствующий лазерный выход может осуществляться непрерывно в большом диапазоне времени |

| Импульсивный лазер | Он относится к лазеру с длительностью одного лазерного импульса менее 0,25 секунды и работает только один раз с определенным интервалом. Он имеет большую выходную пиковую мощность и подходит для лазерной маркировки, резки и ранжирования. | |

| Классификация по длительности импульса | Миллисекундный лазер (MS) | 10 -3 S |

| Микросекундный лазер (US) | 10 -6 S | |

| Наносекундный лазер (NS) | 10 -9 S | |

| Пикосекундный лазер (PS) | 10 -12 S | |

| Фемтосекундный лазер (FS) | 10 -15 S |

Выходная длина волны (цвет):

По длине выходной волны лазеры можно разделить на рентгеновские, ультрафиолетовые, инфракрасные, видимые и т.д;

Мощность:

Можно разделить на лазеры низкой мощности 100 Вт, лазеры средней мощности 100-1500 Вт и лазеры высокой мощности больше 1500 Вт.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Источник