- Обработка металла: 5 основных методов

- Описание методов обработки металла

- Литье

- Термическая обработка

- Обработка давлением

- Сварка

- Электрическая обработка

- Металлообработка

- Содержание

- Предыстория

- История

- Основные процессы металлообработки

- Механические процессы

- Процесс формования

- Литьё

- Пластическая деформация

- Процесс резания

- Токарная обработка

- Нарезка резьбы

- Резание абразивными материалами

- Обработка напильником

- Процессы соединения

- Сварка

- Пайка

- Связанные процессы

- Термообработка

- Плакирование

- Газотермическое напыление

- Примечания

- Ссылки

- Полезное

- Смотреть что такое «Металлообработка» в других словарях:

- Виды и способы металлообработки

- Литье

- Формы

- Стержни

- Разновидности литья

- Термическая обработка

- Время и температура

- Отжиг

- Нормализация

- Закалка

- Химическая и механическая обработка

- Сварка

- Ручная сварка

- Сварка под флюсом

- Обработка давлением

- Ковка

- Штамповка

- Электрическая обработка

- Видео: Высокоскоростной фрезерный станок

Обработка металла: 5 основных методов

Некоторые сравнительно простые методы обработки металла люди применяли еще в древности. Именно металл и всё новые методы его обработки стали залогом технического прогресса. Сейчас нам известно столь много различных методов, что в них очень легко запутаться. Давайте попробуем кратко и понятно разложить всё по полочкам.

К основным методам металлообработки можно отнести:

- Литье;

- Термическая обработка;

- Обработка давлением;

- Сварка;

- Электрическая обработка.

Процесс металлообработки для каждого метода уникален. Более того, каждый метод имеет свои вариации.

Описание методов обработки металла

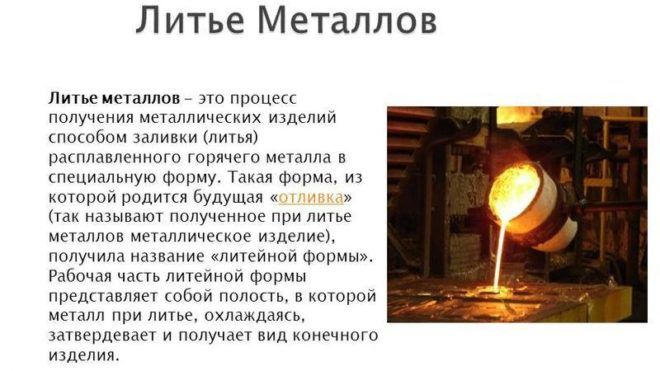

Литье

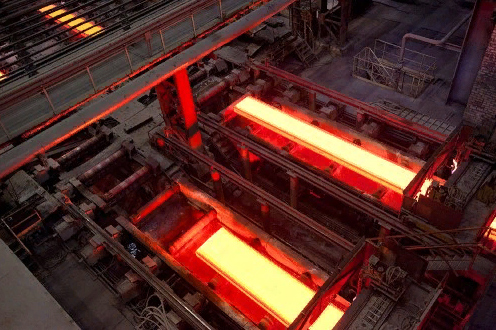

Этот процесс обработки металла известен человечеству уже много веков. Его суть заключается в нагреве металла до жидкого состояния с последующим разливом в заданные литейные формы. Затем металл остывает и твердеет. Получается так называемая отливка, которая точно повторяет очертания заливочной формы.

С развитием металлургии процесс литья постоянно совершенствовался. Теперь различают несколько видов литья, в том числе и литье с дополнительным применением давления. Новейшие методы литья позволяют получать отливки очень маленьких размеров с небывалой точностью размеров.

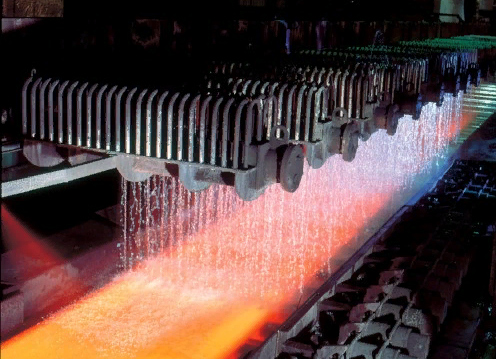

Термическая обработка

Этот метод направлен на изменение внутренней структуры металла, что достигается путем нагрева металла с последующим выдерживанием и охлаждением. Для придания металлу нужных свойств параметры термической обработки могут быть различные. Температура нагрева, выдержка металла в нагретом состоянии и скорость охлаждения – все эти параметры влияют на конечные свойства металла.

Различают 3 вида термической обработки:

- Термообработка – бывает трех основных видов: отжиг, закалка и отпуск;

- Химико-термическая обработка металла – применяется для насыщения поверхности металла другими элементами (например, углеродом). При этом методе наблюдаются самые высокие температуры нагрева металлов и значительные периоды выдержки для придания сплаву однородности;

- Термомеханическая обработка – этот метод позволяет добиться лучших механических свойств металла, чем классическая термообработка.

Обработка давлением

Один из видов обработки металла давлением (ковка) получил широкое применение еще несколько тысячелетий назад. С тех пор технология совершила несколько серьезных скачков вперед, и теперь на производстве применяются и другие технологичные методы обработки металла давлением.

Суть этого метода проста — придать заготовке необходимую форму и размер под действием физической силы (давления). Для достижения этих целей применяют различные станки для обработки металла, каждый из которых соответствует конкретному методу.

Всего различают 7 методов:

- Ковка – участки заготовки нагреваются и подвергаются механической деформации;

- Штамповка – форма и размер заготовки изменяются под давлением специального штампа;

- Листовая штамповка – обработка листового металла;

- Прокатка;

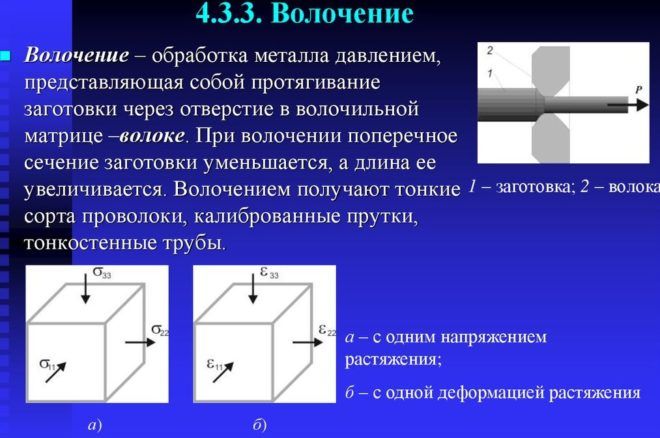

- Волочение;

- Прессование;

- Комбинации первых 6-ти.

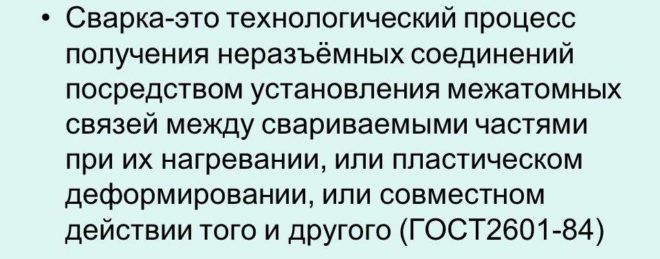

Сварка

Существует несколько методов сварки, но всех их можно условно разделить на 2 большие группы:

Сварка при помощи плавления металла – в месте сваривания соединяемые детали нагреваются до температуры плавления металлов. Жидкие фазы металлов перемешиваются, образуя сварной шов. Такое соединение после остывания имеет высокую прочность;

Сварка пластическим деформированием – при этом методе детали сдавливаются, образуя сварной шов. Иногда детали предварительно местно нагревают.

В качестве источника нагрева применяют газ, электрический ток и другие источники.

Электрическая обработка

Электрическая обработка металла осуществляется при помощи электрического тока. Два наиболее распространенных метода – это:

Электроискровая обработка – создается искусственный разряд, который воздействует на металл. В результате это воздействия происходит местное повышение температуры металла до 8-10 тыс. градусов по Цельсию;

Электрохимическая обработка – этот способ позволяет придать поверхности металла блестящую форму.

Данные методы подходят для обработки самых твердых сплавов.

Помимо этих основных методов обработки металла часто применяют также резание металлов и ультразвуковую обработку. Выбор конкретного метода зависит от свойств, которые необходимо придать металлу, размеров заготовки или конечного изделия, а также многих других факторов.

Источник

Металлообработка

Металлообработка — процесс работы с металлами по созданию отдельных частей, сборочных узлов или больших структур (металлоконструкций). Термин охватывает широкий диапазон различных действий от построения кораблей и мостов до изготовления мельчайших деталей и ювелирных изделий. Поэтому термин включает в себя широкий диапазон навыков, процессов и инструментов.

При металлообработке изменяется форма и размеры металла, деталям придается желаемая форма при помощи одного или нескольких методов обработки металла. Надежность любого производства, любой металлической конструкции зависит от качества выполнения металлообработки.

Содержание

Предыстория

Металлообработка возникла раньше истории. Никто не может с уверенностью сказать, когда или где возникла металлообработка.

История

Основные процессы металлообработки

Металлообработку в основном разделяют по следующим категориям: формование, резание и соединение. Каждой из этих категорий соответствуют различные процессы.

Механические процессы

Процесс формования

Процессы формования металла или заготовки с помощью деформации, без удаления материала. Формование выполняется под воздействием температуры и давления или с помощью машинной силы, или и то и другое одновременно.

Литьё

Пластическая деформация

Формование жести

Процесс резания

Резание это набор процессов в которых материал принимает определённую геометрию с помощью удаления лишнего материала с помощью различных видов инструментов, то есть оставшаяся часть материала — это и есть то, что требовалось сделать.

Токарная обработка

Нарезка резьбы

Резание абразивными материалами

Обработка напильником

Процессы соединения

Сварка

Пайка

Связанные процессы

Эти процессы не являются главнными процессами металлообработки. Они часто выполняются до или после основных процессов металлообработки.

Термообработка

Плакирование

Газотермическое напыление

Примечания

Ссылки

- Исправить статью согласно стилистическим правилам Википедии.

- Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное.

Отрасли промышленности

металлообработка

(комплексы)

Wikimedia Foundation . 2010 .

Полезное

Смотреть что такое «Металлообработка» в других словарях:

металлообработка — металлообработка … Орфографический словарь-справочник

металлообработка — металлобработка, цементация, чеканка, хромирование, полирование, резание, лужение, галтовка, накатка, волочение, полировка, отпуск, обработка, сварка, отжиг, рихтовка, шабровка, чернение, насечка, сверление, точение, наплавка, закалка, гравировка … Словарь синонимов

металлообработка — — [http://www.eionet.europa.eu/gemet/alphabetic?langcode=en] EN metal working [http://www.eionet.europa.eu/gemet/alphabetic?langcode=en] Тематики охрана окружающей среды EN metal working DE Metallbearbeitung FR travail du métal … Справочник технического переводчика

металлообработка — обработка металла … Словарь сокращений и аббревиатур

Металлообработка — ж. Технологический процесс изменения формы, размеров и качеств металлов [металл I] и сплавов. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

металлообработка — металлообработка, металлообработки, металлообработки, металлообработок, металлообработке, металлообработкам, металлообработку, металлообработки, металлообработкой, металлообработкою, металлообработками, металлообработке, металлообработках… … Формы слов

металлообработка — металлообраб отка, и … Русский орфографический словарь

Металлообработка — в соч. Платона и Аристотеля содержатся первые сведения об обработке металлов. Авторы стремились, с одной стороны, сформулировать основы металловедения, с другой обосновать ковкость металлов. В осн. М. занимались кузнецы и литейщики. Они… … Древний мир. Энциклопедический словарь

Металлообработка — В сочинениях Платона и Аристотеля содержатся первые сведения об обработке металлов. Авторы стремились, с одной стороны, сформулировать основы металловедения, с другой обосновать ковкость металлов. В осн. М. занимались кузнецы и литейщики … Словарь античности

металлообработка — металлообрабо/тка, и … Слитно. Раздельно. Через дефис.

Источник

Виды и способы металлообработки

Придать нужную форму и получить необходимую деталь поможет обработка металла. Каждый способ служит своей цели: от получения мельчайшей и точной детали, будь то шуруп или винтик, до шлифовки поверхности готовой детали или обогащения самого материала.

Существующие сейчас виды металлообработки появились еще в древние времена. Однако, прогресс не стоит на месте, и способы воздействия усовершенствовали. Основные способы обработки металлов включает в себя:

- литейное производство,

- термическую обработку,

- воздействие давлением,

- сварочные работы.

Литье

Такая обработка металлов подразумевает получение готового изделия по шаблонам формы. Материал нагревают до жидкого состояния, после чего разливают по готовым формам.

После остывания и затвердения будущее изделие достают из формы, обрабатывают, шлифуют, убирают заусенцы и неровности.

Формы

Сама форма, как правило, одноразовая. Изготавливается при использовании земли, песка, глины, жидкого стекла и связующих смол.

На массовом производстве изготовление форм осуществляется автоматически на станках. В небольших мастерских, где продукт изготовляют поштучно, формы готовятся непосредственно перед процессом литья.

Стержни

Помимо подготовки материала и формы, для изготовления отдельных изделий требуются также специальные стержни. Они нужны для деталей, содержащих отверстия или прорези. В форме их располагают в месте необходимого углубления.

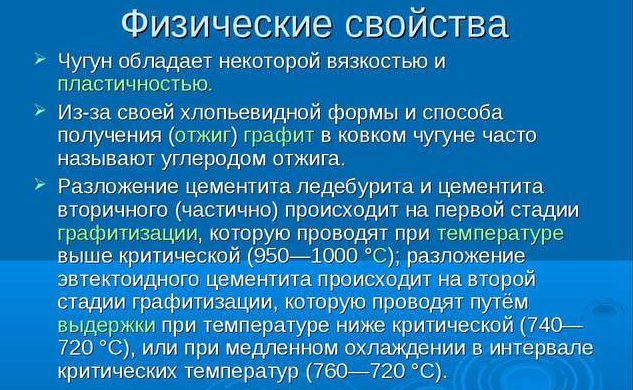

Самым популярным материалом при работе литьем является чугун. Этот дешевый металл обладает высокими литейными способностями, при относительно низкой температуре воздействия.

Разновидности литья

Кроме классического литья, существует также литье в металлические формы, для многоразового использования.

Литье под действием центробежной силы, подразумевает заливание расплавленного материала в крутящиеся формы. Из-за действия центробежных сил металл распределяется тонким слоем по стенке формы. А в случае воздействия на форму давления получаются самые мелкие детали – это литье под давлением.

Силовая обработка металлаТермическая обработка

Применяется к готовым изделиям или полуфабрикатам для улучшения свойств металла. Такая процедура подразумевает:

- нагрев детали при определенных температурах и заданном времени,

- выдерживание в необходимой температуре назначенный период,

- быстрое или медленное остывание

Время и температура

Время и температура зависят от разных факторов. В зависимости от вида металлов и сплавов, а также преследуемой конечной цели, выбираются оптимальные параметры процедуры. Одинаковые условия воздействия по-разному повлияют на разные виды металлов. Поэтому важно соблюдать режим для конкретного вида обработки.

При температурном воздействии на металлы и сплавы происходит изменение их технических свойств. Например, увеличивается прочность, плотность, пластичность изделия. Чаще всего применяют технологии отжига, закалки, нормализации.

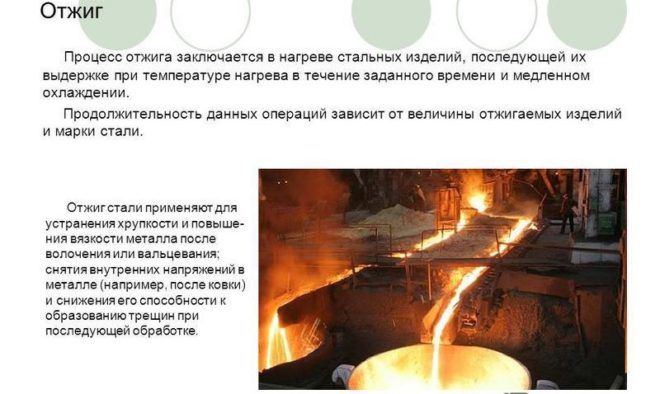

Отжиг

При отжиге деталь или изделие специалисты нагревают до определенной температуры.

Некоторое время они поддерживают температурный режим. Потом оставляют остывать в печи.

Отжиг проводят, чтобы изменить крупнозернистую структуру металла на мелкозернистую, уменьшить внутреннее напряжение, а также подготовить изделие к дальнейшей работе.

Нормализация

Нормализация отличается тем, что изделие остывает на воздухе, вне печи. Процесс охлаждения происходит значительно быстрее. От этого металл приобретает более прочную структуру, в отличие от отжига. При этом зернистость еще более мелкая.

Закалка

Закалка – процесс поэтапного усиления сплава. Металл закаляют, делают его тверже. Производится при больших температурах, выдерживается определенное время, а затем быстро остужается в холодной воде или масле.

Химическая и механическая обработка

Применяются методы термического воздействия с применением химии для насыщения металла элементами, например, углеродом. Такой способ воздействия называется химикотермический. А если на изделие в процессе его остывания воздействовать механически, придавая ему нужную форму, то это термомеханическая обработка.

Сварка

Прочное соединение двух и более металлических деталей между собой.

При сварке изделия нагревают в месте предполагаемого шва до расплавления. Затем атомы соединяемых деталей смешиваются, при остывании образуя шов.

В обычных условиях невозможно соединить детали, сдавливая их между собой, дело в том, что поверхность металла загрязнена разными веществами. В том случае, когда материал нагревается и плавиться, высвобождаются свежие слои металла, поэтому их соединение становится возможным.

Выделяют три вида сварки:

- термическая,

- термомеханическая,

- механическая.

Тепловое или термическое воздействие на детали подразумевает нагрев без применения дополнительного давления. Тепло получают от электрической дуги (электрическое воздействие), газового пламени.

При термомеханическом соединении детали нагревают лишь до состояния их пластичности, после чего плотно соединяют их, сдавливая друг с другом.

При сварке с применением давления металл деформируют до такой степени, что он начинает растекаться, как вода.

Стекают загрязненные слои, обнажая свежий слой. Затем начинается химическая реакция, соединяющая детали вместе.

Такой процесс происходит только с применением автоматики. Человек не обладает достаточной силой, чтоб привести к таким реакциям. Такая сварка применима в том случае, когда нужно соединить большие детали с толстыми стенками.

Ручная сварка

В быту чаще используют переносные сварочные аппараты, способные сварить конструкции из металлов небольшой толщины. Здесь используется принцип электрической дуги.

При помощи специального электрода вызывают короткое замыкание на свариваемое изделие. Возникает устойчивый дуговой разряд порядка 6 тыс. градусов по Цельсию. Затем, на расстоянии 2–5 миллиметров между электродом и изделием происходит сварочный процесс. В итоге получается прочный шов, способный выдержать большое давление извне.

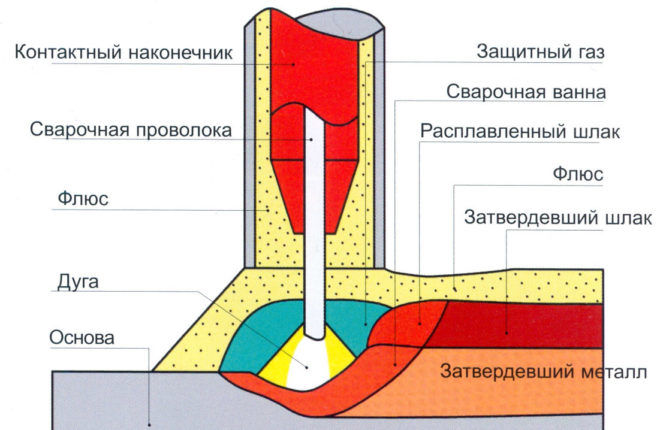

Сварка под флюсом

В условиях производства используют автоматическую сварку под флюсом.

Его насыпают на свариваемые изделия слоем в 50–60 миллиметров. Затем приступают к сварке.

Сначала нагревается сам флюс, и сварка происходит в газовой среде флюса, в то время как сам металл не подвергается воздействию кислорода. Шов такой сварки получается прочнее ручной сварки.

Обработка давлением

Для придания будущему изделию нужной формы, при изготовлении полуфабрикатов и деталей, на него воздействуют давлением. При этом свойства материала не изменяются, меняется только форма.

Ковка

Древнейший метод обработки – ковка. Металл нагревают до пластичного состояния, после чего придают ему нужную форму при помощи специальных инструментов. В древние времена с помощью ковки кузнецы изготавливали оружие, орудия работы, инструменты. Сейчас ковка больше используется в архитектуре, при создании узора ворот, поручней лестниц.

А также ковка возможна без предварительного нагрева. Нужную форму придают, изгибая определенным образом. При таком способе нужна будет дополнительная обработка металла, ведь появляются погрешности в работе.

Штамповка

Автоматизированный процесс, с применением станков. Будущую деталь либо помещают в специальную форму, после чего подвергают давлению, либо воздействуют на нее штампом заданной формы. В первом случае получают объемные изделия, во втором используют листовой металл.

При прокатке металл пропускают между двух крутящихся валиков. На выходе получают гладкие листы. Процесс волочения похож на прокатку, однако, получаются не листы, а проволока. А также используется комбинированное воздействие давления на металл.

Электрическая обработка

Одна из последних стадия обработки.

Применяется для очищения поверхности изделия от коррозии, его полировки, придания блеска. На него воздействуют электрическим током температурой до 10 тысяч градусов.

Такая обработка металлов применяется для особо твердых сплавов, требующих ювелирной работы и не поддающихся воздействию другими способами. Все этапы процесса выполняются скрупулезно, придерживая необходимые условия для получения качественного материала.

А также электрической обработкой вырезают в изделии мелкие отверстия, зазубрины, делают гравировку.

Видео: Высокоскоростной фрезерный станок

Источник