Консольно-фрезерные станки

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем консольно-фрезерные станки.

Консольно-фрезерные станки наиболее распространены. Стол консольно- фрезерных станков с салазками расположен на консоли и перемещается в трех направлениях: продольном, поперечном и вертикальном.

Консольно-фрезерные станки делятся на горизонтально-фрезерные (с неповоротным столом), универсально-фрезерные (с поворотным столом), вертикально-фрезерные и широкоуниверсальные. На базе вертикально-фрезерных станков выпускают копировально-фрезерные станки, станки с программным управлением и др.

Консольно-фрезерные станки предназначены для выполнения различных фрезерных работ цилиндрическими, дисковыми, торцовыми, фасонными и другими фрезами в условиях единичного и серийного производства. На них можно фрезеровать разнообразные заготовки соответствующих размеров (в зависимости от размеров рабочей площади стола) из стали, чугуна, цветных металлов, пластмасс и других материалов.

На универсальных фрезерных станках, имеющих поворотный стол, с помощью делительной головки можно фрезеровать винтовые канавки на режущих инструментах (сверлах, развертках и др.) и других деталях, а также нарезать зубья прямозубых и косозубых цилиндрических зубчатых колес. Широкоуниверсальные станки предназначены для выполнения различных фрезерных, сверлильных и несложных расточных работ главным образом в условиях единичного производства (в экспериментальных, инструментальных, ремонтных цехах и др.).

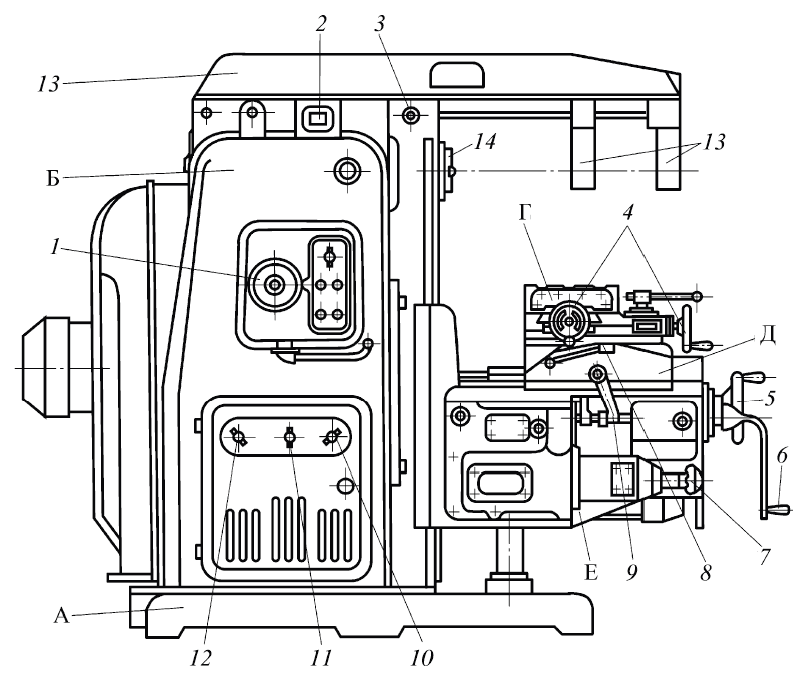

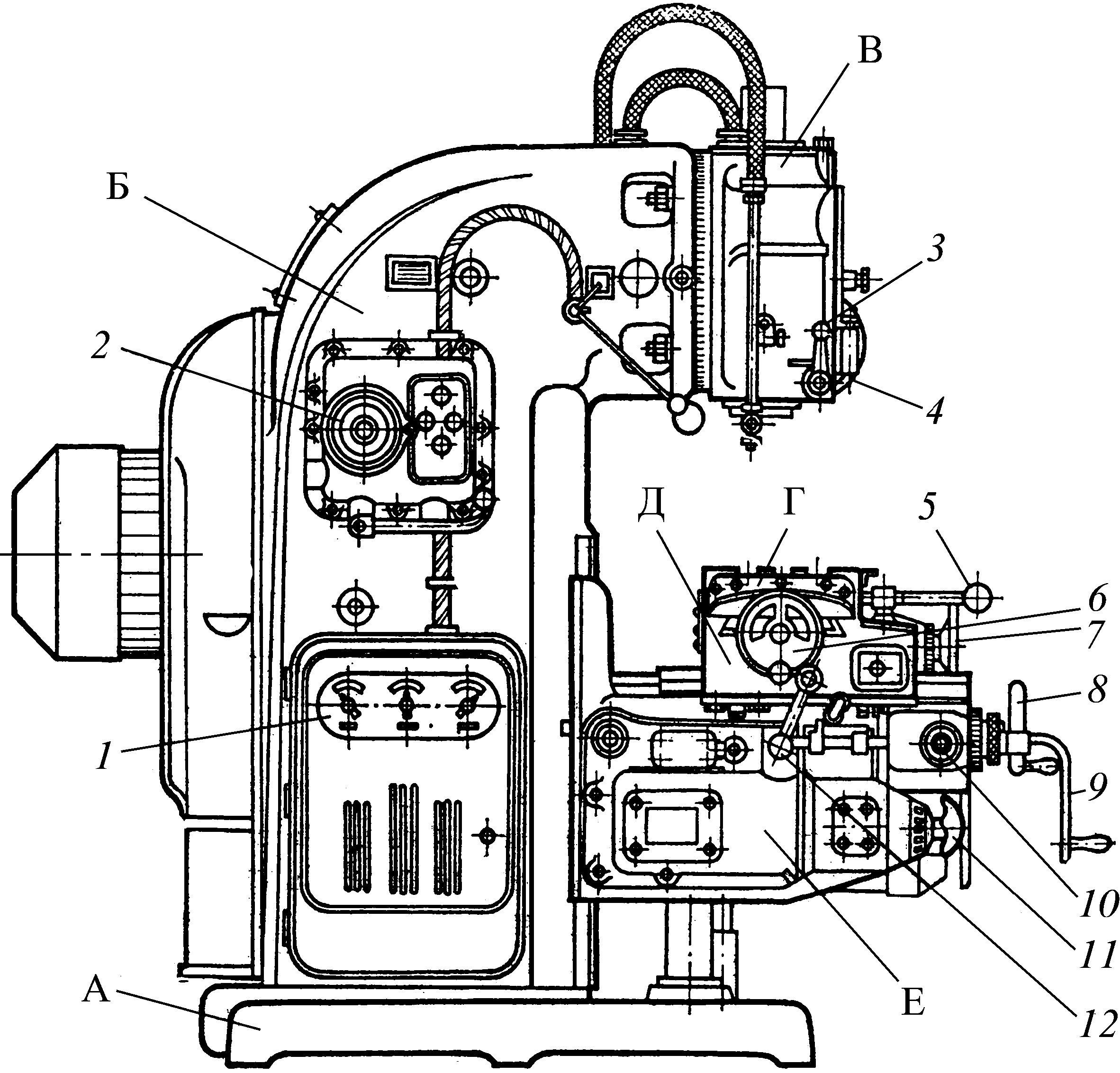

Консольный горизонтально-фрезерный станок показан на рис. 3.1. Основание станка А – чугунная отливка большой жесткости. В основании размещен резервуар для охлаждающей жидкости, а также установлен электродвигатель с насосом для подачи СОТС. Основание крепят к фундаменту специальными болтами либо устанавливают на виброгасящих опорах.

Рис. 3.1. Общий вид консольного горизонтально-фрезерного станка:

А – основание; Б – станина; В – хобот; Г – стол; Д – салазки; Е – консоль.

1 – механизм для изменения частоты вращения шпинделя; 2 – винт перемещения хобота;

3 – гайка крепления хобота; маховики для перемещения стола в продольном (4) и

в поперечном (5) направлении; 6 – рукоятка подъема консоли; 7 – лимб механизма переключения подач;

8, 9 – рукоятки зажима салазок; 10–12 – элементы включения освещения, подачи СОТС,

изменения направления вращения шпинделя; 13 – опоры; 14 – шпиндель

Внутри станины Б расположены следующие узлы: коробка скоростей, электродвигатель главного движения с ременной передачей, шпиндельный узел. На верхних горизонтальных направляющих станины размещен хобот В. В требуемом положении хобот крепится гайкой 3. На хоботе могут быть установлены опоры (серьги) 13, в которых находятся подшипники для базирования конца оправки с фрезой. Крепление оправки осуществляется в конусном гнезде шпинделя 14.

На верхней части консоли Е расположены салазки Д, которые могут перемещаться в поперечном направлении. На салазках размещен стол Г, который имеет возможность перемещения в продольном направлении (продольная подача). Внутри консоли смонтирована коробка механизма подач и ускоренного перемещения с электродвигателем и механизмом управления. На передней части консоли и стола расположены органы управления станком.

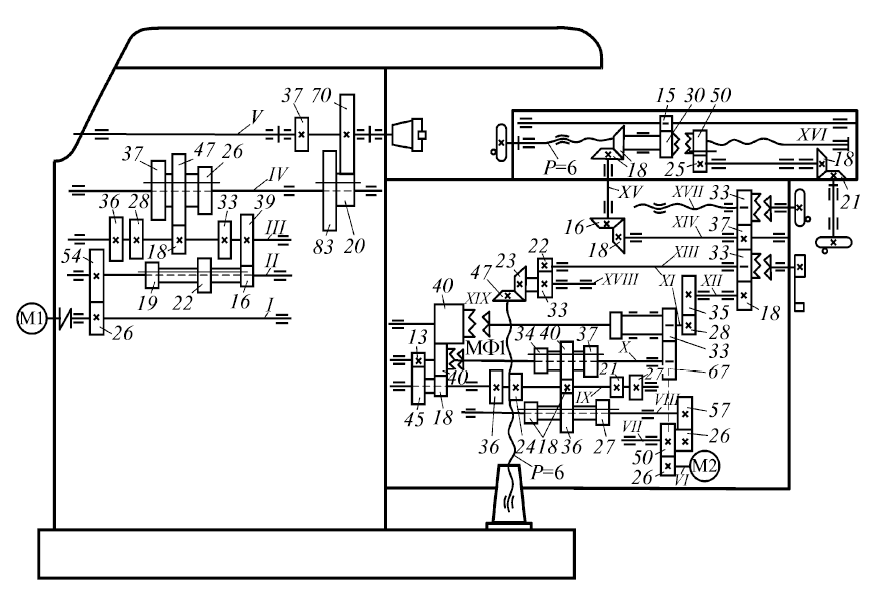

Кинематическая схема приводов главного движения и подач консольного горизонтально-фрезерного станка показана на рис. 3.2. Привод главного движения обеспечивает вращение шпинделя с заданной частотой, а также передачу на шпиндель заданного крутящего момента от электродвигателя М1. Частоту вращения шпинделя изменяют посредством установки заданного сочетания зубчатых колес.

Рис 3.2. Кинематическая схема приводов главного движения

и подач консольного горизонтально-фрезерного станка

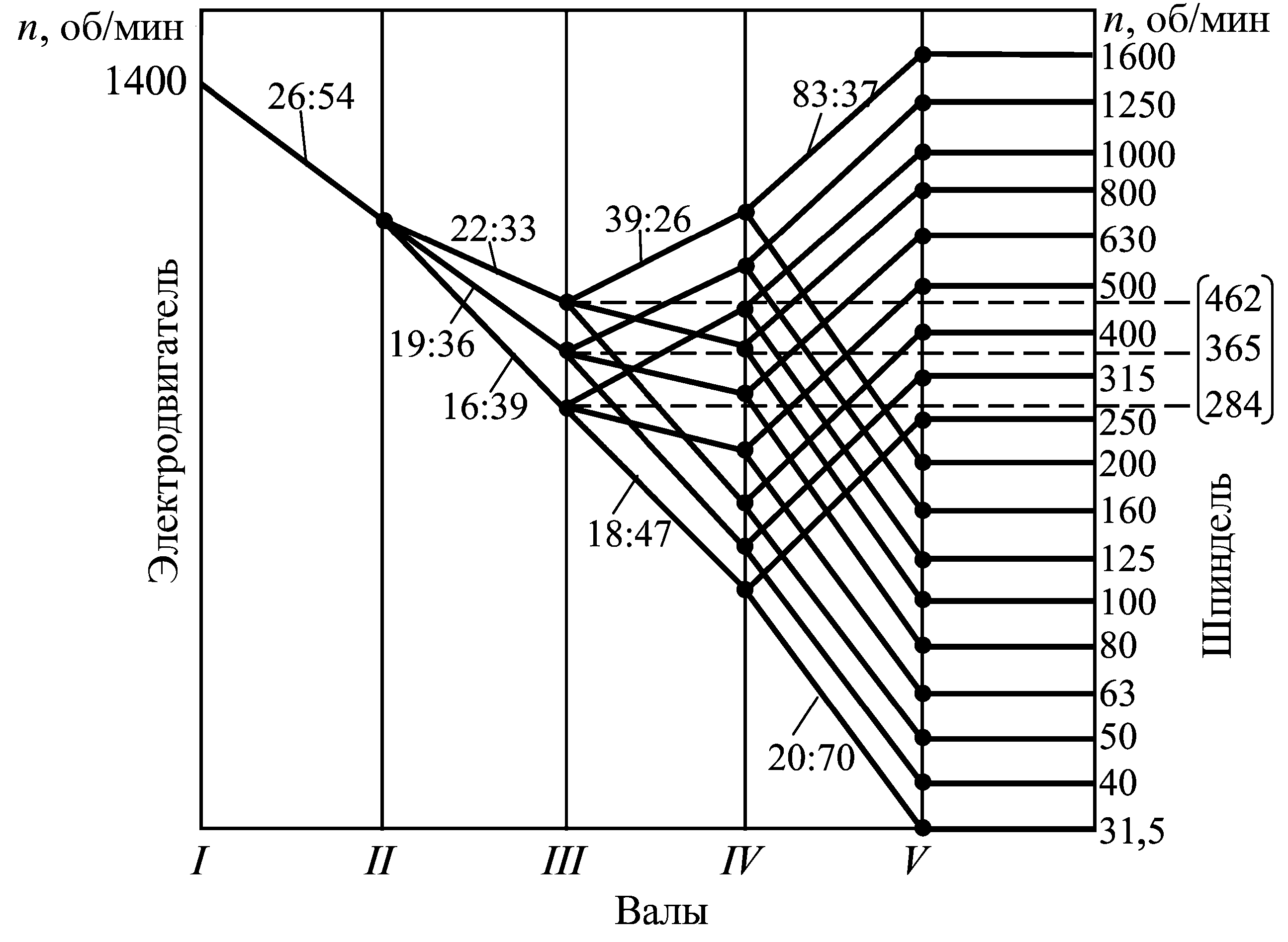

Кинематическая схема позволяет получить определенное количество частот вращения, которое может быть представлено структурной диаграммой (рис. 3.3).

Рис. 3.3. Структурная диаграмма значений частот вращений шпинделя

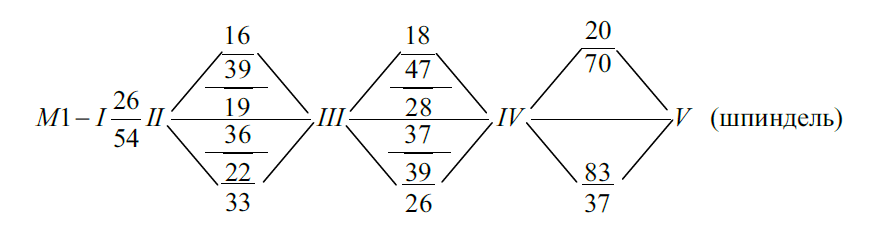

Вращение от электродвигателя М1 к шпинделю станка передается по следующей цепи (рис. 3.2): электродвигатель М1 (частота вращения 1440 об/мин), муфта, пара зубчатых колес 26:54, вал II. Вращение с вала II на вал III можно передать через одну из зубчатых пар с помощью подвижного блока зубчатых колес с числом зубьев: 19, 22 и 16. В определенном положении блока зубчатые колеса могут быть соединены с зубчатыми колесами вала III в таком сочетании: 16:39, 19:36 и 22:33.

Валу III можно сообщить одну из трех частот вращения: 284, 365 и 462 об/мин (рис. 3.3). С вала III на вал IV вращение передается через пары зубчатых колес 28:37, 18:47 и 39:26. Такое сочетание колес обеспечивается смещением по валу IV тройного блока.

С вала IV на вал V (шпиндель) вращение может быть передано парой зубчатых колес 83:37 или 20:70. Передача обеспечивается при определенном положении за счет подвижных блоков (двух тройных и одного двойного), шпиндель станка может иметь 18 различных частот вращения в соответствии со структурной диаграммой (рис. 3.3).

Передача вращения от электродвигателя к шпинделю может быть представлена в виде уравнения кинематической цепи:

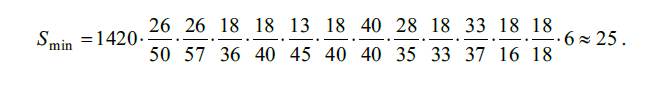

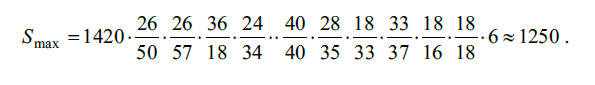

Расчетная наименьшая частота вращения шпинделя (об/мин) будет соответствовать варианту, когда в зацеплении установлены передачи с наименьшими значениями передаточного отношения:

а наибольшая частота вращения будет обеспечена, если в зацеплении будут находиться передачи с максимальными передаточными отношениями.

Изменение направления вращения шпинделя обеспечивают реверсированием электродвигателя.

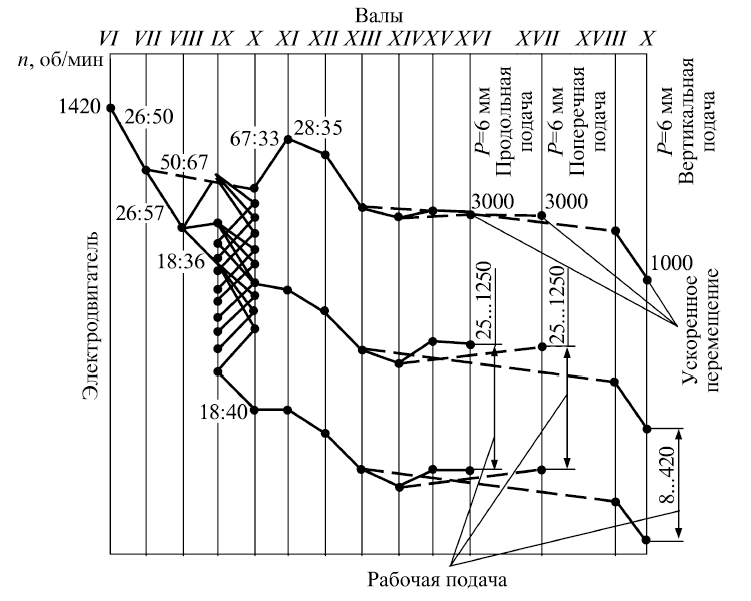

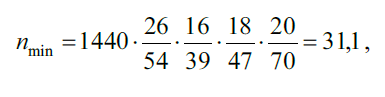

Привод подач станка позволяет от одного электродвигателя М2 обеспечить определенный диапазон продольных, поперечных и вертикальных подач соответственно столу, салазкам и консоли по структурной диаграмме, показанной на рис. 3.4.

Рис. 3.4. Структурная диаграмма значений подач

От электродвигателя М2 (см. рис. 3.2) на вал VIII вращение передается через пары колес 26:50, 26:57. С помощью тройного блока (27:36:18) вала VIII через промежуточный вал IХ на вал Х вращение передается с помощью тройного блока (37:40:34) вала Х. Эти два тройных блока обеспечивают девять различных частот вращения вала Х. Далее возможны два варианта передачи вращения с вала Х на последующие.

Вариант 1. При включении муфты МФ1 (см. рис. 3.2) вращение от вала Х на вал ХI будет передаваться через шестерни 40:40, затем через шестерни 28:35 на вал ХII и далее.

Вариант 2. При отключенной муфте МФ1 (см. рис. 3.2) вращение на вал ХI передается с вала Х через перебор 33:67, который работает как понижающая передача. Следовательно, валу ХI можно сообщить 18 различных частот вращения, и это число соответсвует количеству значений подач стола в продольном (через валы ХIV и ХV), поперечном (винт ХVII) и вертикальном направлениях. Перемещение стола в соответствующем направлении достигается включением той или иной муфты. Ускоренное перемещение стола в заданном направлений обеспечивают включением дисковой фрикционной муфты (на схеме не показано). При включении муфты происходит сцепление зубчатого колеса 50 вала VII с зубчатым колесом 67 вала Х. Используя уравнение кинематической цепи, можно определить величину ускоренного хода продольного движения стола, мм/мин:

По уравнению кинематической цепи можно определить и значение минимальной рабочей подачи стола в продольном направлении, мм/мин:

Кинематическая цепь, при которой продольная подача наибольшая, будет следующей, мм/мин:

Переключение частот вращения шпинделя и установление требуемой подачи осуществляется на станке с помощью специальных механизмов, обеспечивающих перемещение соответствующих зубчатых блоков.

Для консольных вертикально-фрезерных станков характерно вертикальное положение шпинделя, размещаемого в шпиндельной головке В (рис 3.5). В ряде конструкций станков шпинделю можно сообщить осевое смещение путем перемещения гильзы. При необходимости, например, фрезерования скосов и наклонных поверхностей шпиндельную головку станка можно развернуть на угол от вертикали в обе стороны до 40°.

Рис. 3.5. Общий вид консольного вертикально-фрезерного станка:

А – основание; Б – станина; В – шпиндельная головка; Г – стол; Д – салазки;

Е – консоль: 1 – пульт переключателей; 2 – маховичок переключения частот вращения шпинделя;

3 – рукоятка зажима гильзы шпинделя; 4 – маховичок перемещения гильзы шпинделя;

5 – рукоятка управления продольным перемещением стола;

6, 7 – маховички продольного перемещения стола; 8 – маховичок поперечного перемещения стола;

9 – рукоятка перемещения консоли; 10 – рукоятка управления механическим перемещением стола;

11 – лимб механизма переключения подач; 12 – рукоятка зажима стола

Кинематические цепи приводов главного движения и подач консольных вертикально-фрезерных станков и консольных горизонтально-фрезерных станков, как правило, существенно не отличаются.

Определенная особенность некоторых моделей консольных вертикально-фрезерных станков состоит в том, что эти станки могут быть настроены на работу по полуавтоматическому или автоматическому циклу при управлении продольными перемещениями стола. При этом характер циклов может быть различный. Настройку обычно производят при фрезеровании партии заготовок.

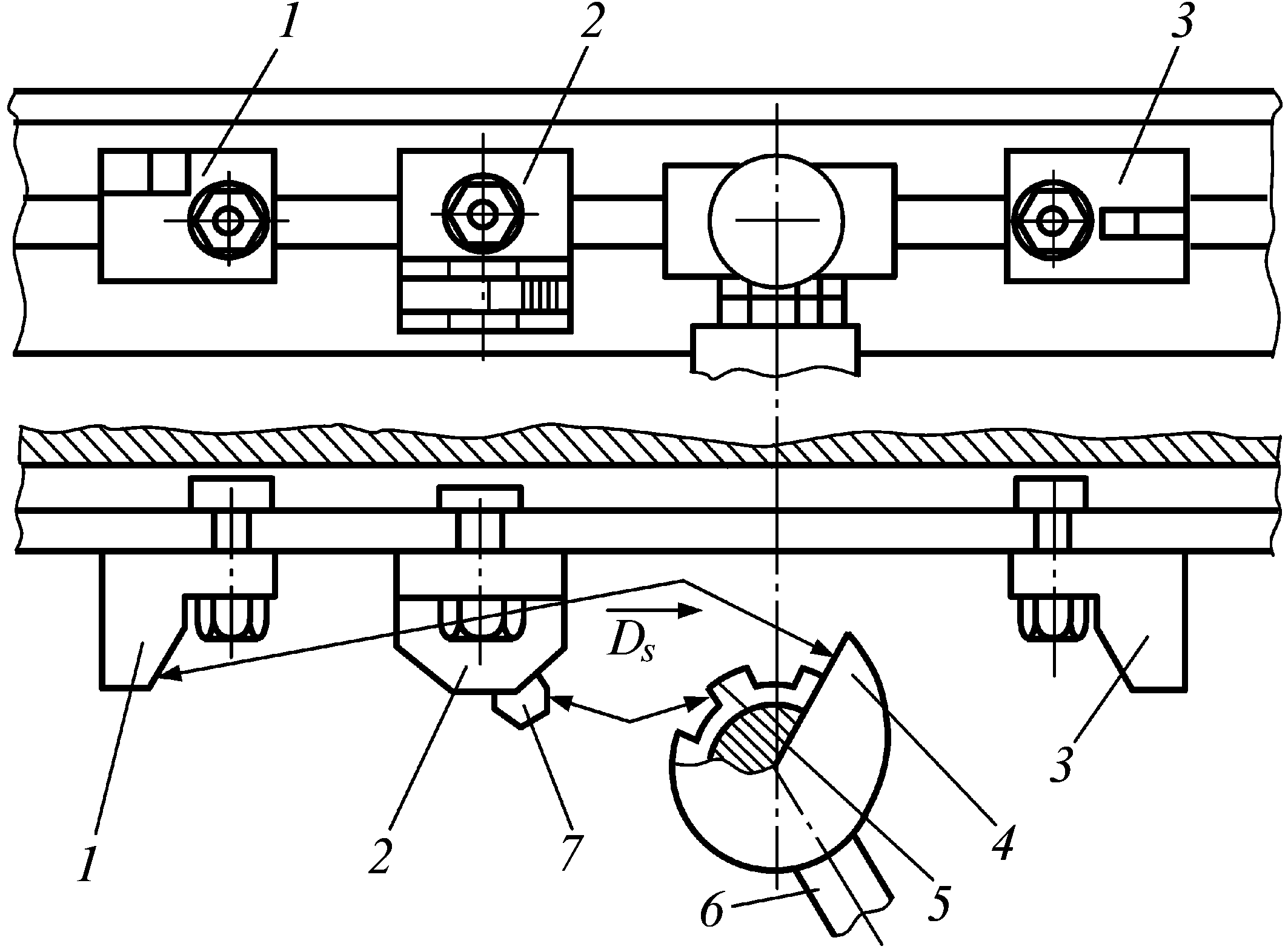

Настройка осуществляется установкой в боковой Т-образный продольный паз стола соответствующих кулачков (рис. 3.6). При полуавтоматическом цикле программируют команды: а) быстрый ход стола с заготовкой из исходной точки к режущему инструменту; б) рабочая подача, в процессе которой осуществляется фрезерование заготовки; в) реверс с быстрым возвратом стола (после окончания фрезерования) и остановкой его в исходной точке. Этот цикл управления выполняется путем воздействия кулачков на элементы рукоятки 6 управления продольным перемещением стола. Кулачки 1 и 3 обеспечивают остановку стола в крайних точках хода. В этих точках рукоятка должна занимать среднее положение, что и обеспечивается воздействием скоса кулачка 3 (или 1) на выступ 4 управляющего элемента рукоятки. Поэтому кулачок 3 останавливает движение стола в крайнем левом положении, а кулачок 1 – в крайнем правом.

Рис. 3.6. Схема установки кулачков для управления механизмом продольных подач стола

Изменение быстрого хода стола на рабочий (и наоборот) осуществляется кулачком 2, который при движении стола упором 7 воздействует на выступ звездочки 5 рукоятки управления подачей, поворачивая ее. При рассматриваемой схеме установки кулачков цикл движения стола обеспечивается движением его на быстром ходу, переключением на рабочую подачу и остановкой в конце хода.

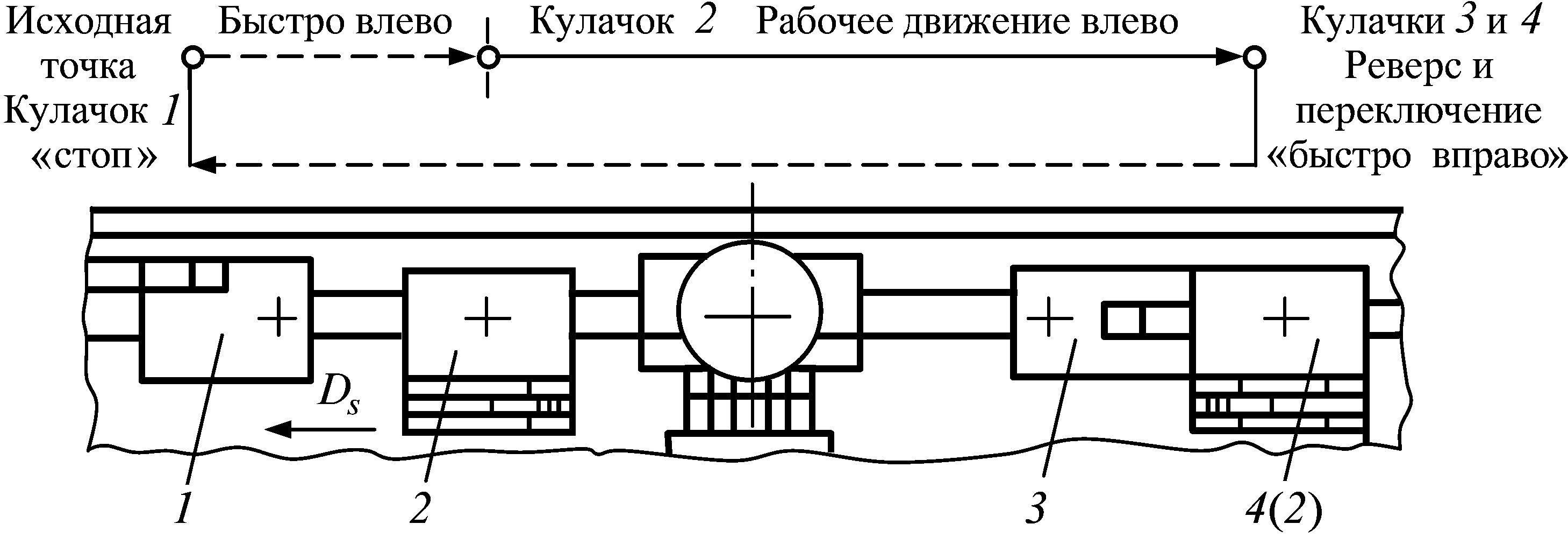

Реверсирование движения стола с одновременным изменением скорости его движения осуществляется установкой в точке реверса двух кулачков рядом (кулачка, воздействующего на рукоятку, и кулачка, воздействующего на звездочку). Цикл движения стола с реверсом показан на рис. 3.7. Начало движению стола на быстром ходу в исходной точке задается поворотом рукоятки. Когда кулачок 2 повернет звездочку (при движении стола влево), произойдет переключение скорости стола с быстрого хода на рабочую подачу. В конце рабочего движения кулачки 3 и 4 при одновременном воздействии на рукоятку переключения подач и звездочку обеспечат столу реверс и включение быстрого хода. В исходной точке кулачок 1 остановит стол.

Рис. 3.7. Схема установки кулачков и замкнутый цикл движения стола

При необходимости станок может быть настроен на автоматический маятниковый цикл движения стола, например, «быстро вправо–подача вправо– быстро влево–подача влево–быстро вправо» и т.д. При таком цикле фрезеровщик устанавливает заготовки в приспособлении попеременно то с правой, то с левой стороны стола.

Для работы по полуавтоматическому или автоматическому циклу требуется установка переключателя рода работ в положение «автоматическое управление».

Источник

Устройство консольно-фрезерного станка

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Консольно-фрезерные станки — наиболее распространенный тип станков, используемый для фрезерных работ. Отличительная особенность станка — наличие консоли (кронштейна), несущей стол и перемещающейся по направляющим станины вверх и вниз. Существуют горизонтальные, вертикальные, универсальные и широкоуниверсальные консольно-фрезерные станки. В горизонтально-фрезерных станках шпиндель расположен горизонтально и стол перемещается в трех взаимно перпендикулярных направлениях. Отличие универсальных консольно-фрезерных станков от горизонтальных заключается только в возможности поворота стола относительно вертикальной оси, а широкоуниверсальных фрезерных станков от универсальных — в наличии на станине специального хобота, на торце которого установлена дополнительная головка со шпинделем, поворачивающаяся под углом в любом направлении. Вертикально-фрезерные станки отличаются от горизонтально-фрезерных вертикальным расположением шпинделя и отсутствием хобота. В рассматриваемых станках детали и узлы широко унифицированы.

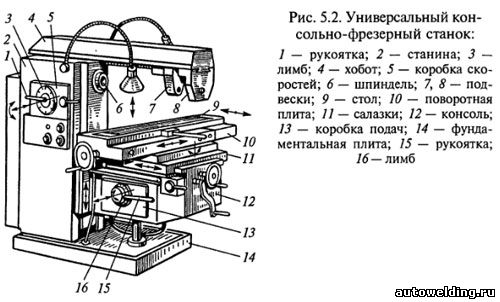

В качестве примера для рассмотрения технической характеристики, компоновки и кинематической схемы выбран универсальный горизонтальный консольно-фрезерный станок (рис. 5.2). Он предназначен для выполнения разнообразных фрезерных работ по чугуну, стали и цветным металлам твердосплавным и быстрорежущим инструментом в условиях мелко- и крупносерийного производства. Наличие в станке возможности поворота стола вокруг своей вертикальной оси позволяет фрезеровать винтовые канавки сверл, червяков и т.д.

Станок имеет следующие технические характеристики:

Станок состоит из станины 2, установленной на фундаментной плите 14. На вертикальных направляющих станины расположена консоль 12 с горизонтальными поперечными направляющими, на которых удерживаются салазки 11, а на них — поворотная плита 10 с горизонтальными продольными направляющими. На этих направляющих монтируют стол 9. Такая компоновка узлов обеспечивает возможность перемещения стола в трех направлениях (продольном, поперечном и вертикальном). В станине расположена коробка скоростей 5 с рукояткой 1 и лимбом 3 и привод с электродвигателем, обеспечивающим вращение шпинделя. В консоли 12 размещена коробка подач 13 с электродвигателем, лимбом 16 и рукояткой 15 для установки подач. В верхней части станины смонтирован шпиндель 6, а на направляющих выдвижного хобота 4 закреплены подвески (кронштейны) 7 и 8, которые являются опорами фрезерных оправок для установки фрез.

Основные движения в станке

Главное движение. Вал IV (рис. 5.3) со шпинделем получает вращение от электродвигателя Ml (мощность двигателя N= 3 кВт; частота вращения п = 1450 мин -1 ) через шкивы 100/180 клиноременной передачи и 12-ступенчатую коробку скоростей. От вала II вращение передается валу III посредством передвижных блоков зубчатых колес z = 51/51 или 60/42, 42/60, 34/68, 21/81, 27/75. От вала III вращение зубчатыми колесами z= 75/41 или 24/96 передается валу IV. Уравнение кинематической цепи для минимальной частоты вращения шпинделя

Изменение направления вращения шпинделя осуществляют реверсированием вращения вала электродвигателя Ml.

Движение подачи осуществляется от электродвигателя М2 (N= 0,3 кВт; n = 1450 мин -1 ) через коробку подач, обеспечивающую 12 ступеней подачи. От вала VIII через цилиндрические передачи z = 26/67 и 36/60 вращение передается валу X, от него через блок зубчатых колес z = 37/53 или 30/60, 45/45 — валу XI и далее перебором z = 45/45 или 24/66 — валу XII, через зубчатые колеса z = 18/72 и 30/60 и широкое колесо z = 60 обгонной муфты вращение передается валу XIII (непосредственно или минуя перебор, когда широкое колесо z = 60 соединено с зубчатым колесом z = 45). От вала XIII вращение зубчатыми колесами z = 37/44 передается валу XIV; при этом вертикальное движение подачи осуществляется ходовым винтом VI (6×1), которому вращение от вала XIV передается зубчатыми колесами z = 25/50 и 24/36. Продольное движение подачи производится от ходового винта XVII (6×1) (на рис. 5.3 винт условно повернут на 90°), который вращается от вала XIV при помощи цилиндрических передач z = 48/52, 17/24, 28/28 (справа при прямом ходе) или z = 28/28 (слева при обратном ходе).

Поперечные подачи от вала XIV через шестерни z = 48/52, 38/54 передаются на ходовой винт XVIII. Ускоренный ход стола осуществляется от электродвигателя М2 посредством цилиндрических передач z=26/67, 36/60, 60/30 через включенную электромагнитную Мэ и обгонную Мо муфты и далее через ускоренные передачи рабочих подач. Реверсирование поперечного и вертикального движений подачи происходит при включении муфт Мф1 и Мф2 зубчатых колес z=32 и 50. В этом случае вращение от вала XIV передается ходовому винту XVIII цилиндрическими передачами z = 32/39, 39/50 (см. сеч. А—А), а ходовому винту VI — передачами z = 32/39, 39/35, 52/48, 25/50, 24/36.

Уравнение кинематической цепи продольного движения стола с минимальной скоростью

Так же можно записать уравнения кинематических цепей продольного движения стола с максимальной скоростью подачи, поперечного и вертикального движений стола с минимальной и максимальной скоростями подач.

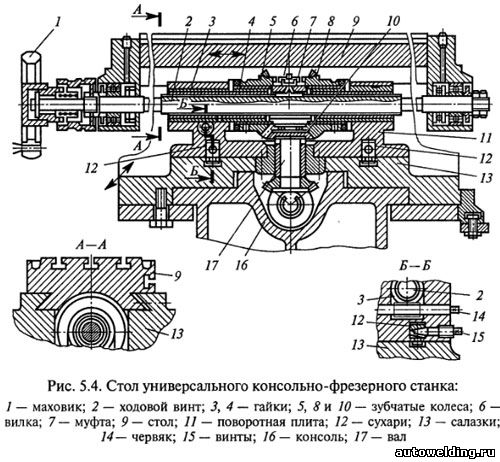

Салазки 13 консольно-фрезерного станка (рис. 5.4) перемещаются на консоли 16 в поперечном направлении. На салазках смонтирована поворотная плита 11, а на ней (в продольных направляющих) — стол 9, перемещающийся ходовым винтом 2, вращаемым вертикальным валом 17 при помощи конических зубчатых колес 10, 5, 8. Реверсирование стола осуществляют, перемещая вилкой 6 муфту 7 вправо и влево, а для отключения движения стола необходимо вилку 6 установить в среднее положение. В крайних положениях муфта соединяется с коническими зубчатыми колесами 5 и 8. На ходовом винте предусмотрен механизм выборки зазора между резьбой винта 2 и гайками 3 и 4, из которых одна (3) может перемещаться в осевом направлении при вращении червяка 14 (см. сеч. Б—Б). Ручная подача стола осуществляется при вращении маховика 1.

Поворотная плита 11 (при необходимости) может быть повернута на вертикальном валу 17 относительно салазок 13 на ±45°. Плиту 11 центрируют по Т-образному пазу салазок 13 при помощи двух сухарей 12, которые одновременно служат для закрепления плиты на салазках при их подъеме.

Источник