- Что надо знать новичку перед покупкой фотополимерного 3 d принтера.

- Выбираем правильный 3D-принтер: FDM против SLA

- FDM-принтер: принцип работы

- SLA-принтер: как работает

- Сравнение технологий для правильного выбора 3D-принтера

- Тип материала

- Популярные модели наших фотополимерных 3D принтеров

- Цветовая палитра

- Поверхность модели

- Точность

- Прочность

- Простота использования

- Стоимость

- Габариты оборудования

- Подводим итоги

- Настройка параметров 3D-печати фотополимерами

- Содержание

- Фотополимерные 3D-принтеры

- Phrozen Sonic mini, краткое описание

- Программное обеспечение

- Расходные материалы

- Калибровка принтера

- Настройка параметров

- Корректировки

- 1. Если модель постоянно отрывается от платформы

- 2. Если модель отрывается от поддержек или рвётся сама

- 3. Если площадь печати очень велика

- Первая печать

- Модель 1

- Модель 2

- Заключение

Что надо знать новичку перед покупкой фотополимерного 3 d принтера.

Буду честной- принтер я купила от лени. Ну надоело мне все ручками и ручками лепить, лить и вырезать-хочу так, чтобы взял модель, налил полимер и печатаешь себе.

Чувствую, что в тот момент ,когда я решила, что 3д печать это просто, бог эпоксидной смолы подавился бубликом, а потом позвал бога 3д печати и они вместе гомерически надо мной хохотали. А потом открыли завод по производству губозакаточных машинок точно зная, что пока я жива -они никогда не разорятся.

Моя статья прежде всего для тех, кто только подумывает приобрести эту чудо машину- хочу рассказать свои впечатления простого обывателя для таких же для простых смертных. К чему вам надо быть готовым. Так как у меня фотополимерный принтер (тот, что печатает из жидкой смолы), то я рассказываю про него. Хотя часть утверждений работает и для других моделей.

- 1. Во первых, надо понять- для чего вам принтер . Печатать всякие загогулины шестеренки-это одно. Печатать куклы, украшения и всякое тонкое-другое. От этого сильно разнится модель принтера и количество золота из вашего кармана.

- 2. Перед покупкой вам стоит изучить предложения от разных продавцов , потому как одна и та же модель может стоить по разному. Но! Где то в комплекте идет смола, где то расходники, где то ничего, а четвертый продавец вообще мошенник.

- 3. Настройки печати для разной смолы, для разных цветов и даже разных по размеру и детализации штук — внимание- разные! Какие то принтеры сразу с инструкцией поставляют эти настройки, но в основном вам придется опытным путем искать самому-или на форумах, если повезет. Не думайте как я, что вы просто нажали на кнопку и понеслось- вам придется заморочиться, чтобы найти правильные. А там их ого го сколько!

- 4. Не вся смола одинаково полезна. Оказалось, в мире есть много производителей смолы и вся она разная. И цена у нее тоже весьма разная. Вы можете купить и биоразлагаемую и резиновую (для подошв обуви, например), прозрачную, матовую, итальянскую за бешеные деньги и какую нибудь простенькую. Но даже за самую простенькую вам придется отдать от 1500 за полкило. А еще для каждой смолы-свои настройки. И если вам повезло набрести на нужные для определенной марки,с другой придется все начинать с начала.

- 5. Не верьте надписям на упаковках . Время отверждения и прочие настройки могут быть не верны для вашего конкретного принтера.

- 6. Запасайтесь расходниками- ищите сменные пленки, спирт, фильтры и тд заранее. Например, на мой еще нет пленок и я не знаю, что делать, когда эта выйдет из строя.

- 7. Для фотополимерного принтера еще нужна лампа , которая будет делать дозасветку- чтобы ваше изделие стало по настоящему твердым. Т к в принтере происходит только номинальная быстрая печать.

- 8. А еще нужно что то, где промывать детали от жидкого полимера- я купила от своего же производителя штуку два в одном-и отверждение и промывка. Но пока не пользовалась- о ней расскажу попозже.

- 9. Нужны хорошие программы для нарезки деталей , для создания поддержек и прочего. Это все дело тоже придется изучать довольно подробно.

- 10. Надо понимать, что некоторые модели в интернетах могут быть косячными и не печататься из за проблем построения-это тоже придется изучать.

Что мы имеем в остатке: печать на таком принтере довольно таки сложный процесс. Для создания чего то интересного вам нужно очень и очень много изучить дополнительных материалов- и это только печать готовых моделей. К самому моделированию я не то, что не присматриваюсь- я стремительно убегаю прочь, если оно начинает всматриваться в меня.

Однако если вы готовы потратить свое бесценное время на поиск и изучение-или у вас есть помощник/волшебная палочка/ загрузка материала в мозг как в матрице- то это довольно интересно и занимательно. Оно того стоит, как сказал агент К .

Источник

Выбираем правильный 3D-принтер: FDM против SLA

3D-принтеры становятся все более доступными, а применяемые технологии более эффективными и практичными. На текущий момент у любителей моделирования и реализации собственных проектов на практике появились фавориты – это FDM и SLA принтеры. Какой из них выбрать, на что обратить внимание и каких опций окажется достаточно, читайте в этой статье.

FDM-принтер: принцип работы

FDM (Fused Deposition Modeling) – это технология 3D-печати, которая для создания модели использует расплавленный пластик. Специальная нить из термопластичного полимера выходит через экструдер на рабочую поверхность, после чего послойно формирует конечную заготовку. Идея придумана и запатентована Скоттом Крампом, сооснователем компании Stratasys в 1989 году.

SLA-принтер: как работает

SLA (Stereolithography Apparatus) – это технология 3D-печати, основанная на использовании фотополимеров. Это считается первым технологическим прорывом в этой области, который совершен благодаря Чарльзу Халлу. Расходный материал отличается высоким уровнем пластичности, которая возникает благодаря воздействию мощного лазера. Лазерный источник располагает на дне чаши, в которой и находится термореактивная смола. Процесс более долгий, так как требуется время на затвердевание каждого слоя.

Сравнение технологий для правильного выбора 3D-принтера

Сравним критерии и особенности технологий, что поможет сделать правильный выбор под ваши нужды.

Тип материала

FDM: такой тип принтеров использует широкий спектр термопластичных полимеров и композитов. Последние используются в основном в виде филамента. Такое многообразие позволяет найти расходники по оптимальным ценам вне зависимости от региона проживания. В среднем один килограмм полимеров в зависимости от качества и типа будет составлять 1800-7500 тысяч рублей.

SLA: 3D-принтеры обладают более скудным ассортиментом материалов, при помощи которых можно создавать объемные модели. В основном это термореактивная, фоточувствительная смола. Поставляется в в жидкой форме, один литр такой смеси может составлять 7000-14000 рублей. Именно поэтому фотополимеры используются в стоматологии, для работы с ювелирными изделиями и так далее.

Популярные модели наших фотополимерных 3D принтеров

Цветовая палитра

FDM: полимерная нить отличается не только дешевизной, но и разнообразием цветовой палитры. Независимо от типа материала можно добавлять самые разнообразные красители и достигать уникальных цветовых гамм. Это важное дополнение, которое помогает создавать дизайнерские предметы с сохранением инженерной гибкости. В некоторых случая под индивидуальный заказ можно получить особые материалы по цвету, что является важным дополнением.

SLA: не отличается большим количеством оттенков, в основном поставляется в прозрачном, черном или сером цвете. Часто для придания гибкости владельцы установок самостоятельно экспериментируют и добавляют разнообразные пигменты. Это весьма трудозатратный процесс и не всегда оправдывается при получении конечной заготовки. Тем не менее такая практика предоставлять хотя бы небольшой задел маневрирования относительно красоты и практичности.

Поверхность модели

FDM: послойное создание модельки сопровождается грубостью получаемой заготовки. Линии хорошо видны, составляют около 50-400 мкм в зависимости от толщины сопла. Исправить эту проблему практически невозможно, только через пост-обработку. Качественная сторона во многом определяется моделированием. Это требует хорошей подготовки, которая включает корректировка пустот, разрывов и так далее.

SLA: технологический процесс предполагает использование лазера, который детально обрабатывает каждую линию и соединяет ее практически без шва. Так как линии более тонкие, можно формировать более точную и гладкую поверхность. Ширина лазера составляет всего 20 мкм.

Точность

FDM: печать отличается хорошей точностью размеров при работе с крупными моделями. Для небольших заготовок точность снижается в разы, что связывается с проблемой выше. Показатель сильно зависит от модели принтера, которая применяется. Также следует правильно ориентироваться в настройках техники, ведь следует выполнить калибровку и подстройку слайсера. Среди прочего правильный выбор материала также позволяет повысить «реальность» получаемого результата, здесь нужно ориентироваться на усадочные свойства.

SLA: тонкость лазера позволяет выигрывать фотополимерном принтеру у FDM. Точность размеров наиболее удачная и не имеет равных по сравнению с другими технологиями. Как уже отмечалось выше, технологические наработки уже давно используются в стоматологии и ювелирном деле.

Прочность

FDM: наличие большего ассортимента расходных материалов, которые используются с технологией, уже указывают на более широкий спектр свойств. Прочность не является исключением, поэтому получаемые детали отличаются легкостью и высоким удельным сопротивлением на излом. Если в приоритете долговечность, достаточно воспользоваться печатью с применением нейлонового углеродного волокна.

SLA: задачи фотополимерных принтеров – это создать точность, вопросы прочности отходят на второй план. На текущий момент специалисты постоянно совершенствуют смолу, делают ее более твердыми и менее подверженными механическим факторам. Трещины и деформации – это частая проблема, которая пока никак не решается.

Простота использования

FDM: устройства достаточно просты и не требуют специализированной подготовки. Для выполнения поставленных задач нужно только разместить бобину с нитью на специальную стойку, и один конец полимера поместить в экструдер. Многие пользователи отмечают о возможности эксплуатации такого прибора в открытом офисе или в классах школ. Получаемые детали остаются чистыми, сухими, что предполагает выполнение постобработки сразу после получения последней.

SLA: устройства также не отличаются высокой сложностью, но требует дополнительной подготовки. Это связывается с нюансами работы с жидкими материалами. Смола часто расползается по рабочей плоскости, а полученные детали могут оказать влажными. Еще одним неприятным моментом считается токсичность расходников, что также требует специальной одежды, как минимум перчаток и защитных очков.

Процесс постобработки предполагает выполнения ряда этапов. На первом деталь подвергается промыванию. Это помогает избавиться от излишков смеси, при этом заготовка остается непосредственно на площадке. После нужно отсечь последнюю для чего применяются кусачки. Для придания большей твердости используется обработка УФ-лучами. Скорость отвердевания зависит от мощности лампы и размера заготовки. Такая сложность часто становится причиной использования в специализированных лабораториях.

Стоимость

FDM: считается самой доступной, простой и удобной технологией. Стоимость низкая не только для самого оборудования, но и для расходных материалов. Полимеры сопровождаются предельно низкой удельной ценой, что является существенным плюсом. Низкая себестоимость заготовки также играет важную роль при выборе.

SLA: отличается высокой ценой как на машину, так и на получение детали во время эксплуатации. Именно поэтому технологический процесс часто связывается с коммерческой организацией, которая занимается высоколиквидной и оплачиваемой деятельности (стоматология, ювелирное дело). Вам также придется покупать большое количество дополнений, которые будут способствовать проведению процедуры.

Габариты оборудования

FDM: принтеры представлены на рынке с различными габаритами, которые зависят от типа сопла, дополнений и так далее. Сейчас можно купить как настольные версии, так и крупные установки для промышленности. Все упирается только в потребности клиента. По объему загружаемого материала самая большая машина размещает порядка 2475 литров.

SLA: практически все модели обладают небольшими, а порой миниатюрными размерами. Здесь важна точность, поэтому применение связано с созданием небольших деталей. Максимальный литраж самой большой установки считается всего 618 литров.

Подводим итоги

Детальный разбор по каждой позиции позволил выявить сильные и слабые стороны FDM и SLA-принтеров. Если рассматривать промышленное производство, то здесь практикуют комбинирование технологий. Это позволяет использовать только положительные качества и находить идеальное решение для каждой проблемы. Если рассматривать домашнее применение, то здесь выбор определенно за FDM, как гибкое и удобное решение. Это касается и образовательного процесса.

Источник

Настройка параметров 3D-печати фотополимерами

В сравнении с другими видами 3D-печати, фотополимерная печать обладает рядом преимуществ, из которых наиболее существенное — сочетание высокой скорости и высокого качества печати, а также широкий выбор материалов, обладающих очень разными свойствами.

Кроме того, благодаря стремительному прогрессу оптоэлектроники, в последние два-три года стоимость оборудования резко снизилась, а новые модели 3D-принтеров стали печатать еще точнее. Результатом стал рост интереса к фотополимерным принтерам, в связи с которым появилась необходимость уделить особое внимание вопросу настроек параметров печати.

Содержание

Фотополимерные 3D-принтеры

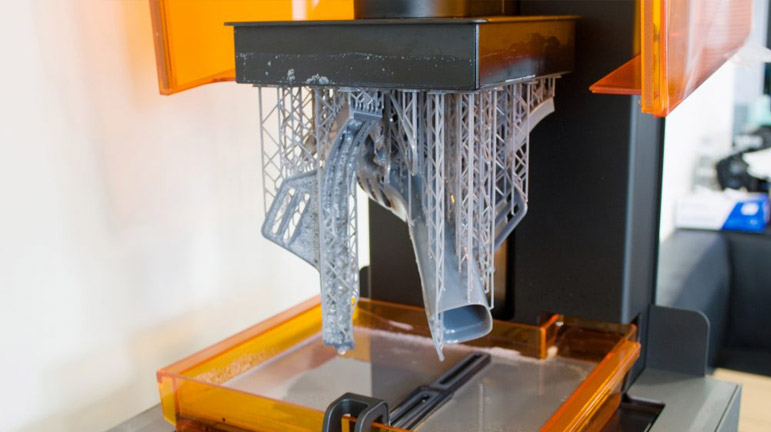

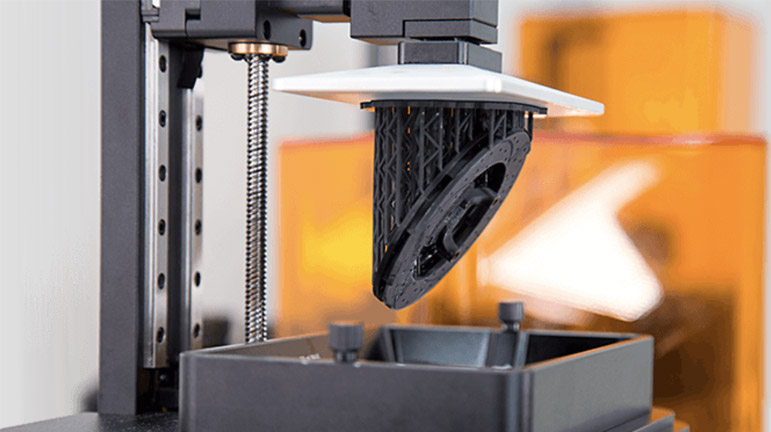

На сегодняшний день наиболее распространённые распространённые технологии фотополимерной печати ⎯ это SLA, DLP и LCD. На рисунке выше показан поэтапный пример печати кольца по технологиям SLA и DLP.

В ванночку с прозрачным дном заливается фотоотверждаемый полимер ⎯ жидкая смола, которая затвердевает под воздействием ультрафиолетового излучения. В смолу погружается платформа, на которой, посредством послойной засветки полимера, формируется модель.

В рамках технологии SLA (Stereolithography Laser Apparating) засветка осуществляется лучом лазера, который отклоняется с помощью системы зеркал или призм, засвечивая области, которые должны быть полимеризованы.

Технология DLP (Digital Light Processing) использует для засветки ультрафиолетовый проектор, который экспонирует весь слой сразу.

В технологии LCD (Liquid Crystal Display) вместо проектора используется оптическая система, где свет от светодиодов проходит сквозь жидкокристаллическую матрицу, аналогичную той, что используется в дисплее смартфона или планшета.

Дальнейшие процедуры одинаковы для всех трёх технологий. По окончании формирования слоя платформа поднимается, чтобы впустить в рабочую область очередную порцию фотополимера, и опускается вновь так, чтобы расстояние между формирующейся моделью и дном ванночки было равно толщине слоя. После этого происходит засветка следующего слоя, и процесс повторяется. Таким образом, перечисленные технологии различаются лишь источником света.

Опыт показывает, что

- принтеры SLA в каких-либо специфических настройках не нуждаются ⎯ для подавляющего большинства задач подходят заводские настройки, выставленные по умолчанию;

- настройки для принтеров DLP, в большинстве своём, аналогичны тем, что используются принтерами LCD.

Речь о настольных принтерах, используемых в медицине, в первую очередь — в стоматологии и зубном протезировании, а также для обучения, прототипирования и/или штучного изготовления уникальных объектов. Не менее эффективно они могут быть использованы для 3D-печати в ювелирном деле.

Учитывая вышеизложенное, рассмотрим вопрос выбора настроек на примере LCD-принтера Phrozen Sonic mini.

Phrozen Sonic mini, краткое описание

Настольный 3D-принтер Phrozen Sonic mini ⎯ компактное и недорогое устройство, которое отлично подходит для обучения начинающих пользователей, а также для решения задач, требующих штучного изготовления уникальных объектов с высокой точностью. Широко используется в ювелирной промышленности, в стоматологии и ортодонтии, а также повсюду, где требуется печать миниатюрных высокоточных моделей и прототипов.

Phrozen Sonic mini работает по технологии LCD, отличаясь от старших моделей монохромной матрицей. Принтер использует любые смолы для LCD, DLP и SLA-принтеров, затвердевающие при облучении ультрафиолетом с длиной волны 405 нм.

Программное обеспечение

На всех принтерах бренда установлена фирменная операционная система Phrozen OS. Интерфейс ОС интуитивно понятный, меню не перегружено пунктами.

Для подготовки файлов используется бесплатный слайсер ChiTuBox. В программу импортируются файлы в формате .stl. Пользователь выбирает предустановленный профиль принтера, либо создаёт свой, и задает параметры используемого полимера, эти настройки смолы сохраняются в пользовательском профиле и не потребуют повторного ввода. Для загрузки на принтер файлы экспортируются в формате .phz.

Расходные материалы

3D-принтер Phrozen Sonic mini поддерживает фотополимеры различных брендов, в том числе доступные и качественные смолы Harz Labs. Они многочисленны, разнообразны и подходят для решения широкого спектра задач. Кроме того, производитель фотополимеров обеспечивает качественную информационно-консультационную поддержку, в том числе по части настроек принтера.

В случае, если вы не можете найти настроек для используемой вами смолы и/или принтера, следует взять за основу параметры печати для аналогичного принтера и смолы того же цвета. Разумеется, такой выбор требует проверки тестовой печатью. Следует помнить, что подбор и тестирование настроек необходимы в любом случае, даже при наличии актуальных рекомендаций производителя.

Помните, что, непосредственно перед заливкой в ванночку, любой полимер необходимо тщательно взбалтывать не менее пяти минут.

Калибровка принтера

Перед первым включением принтер Phrozen Sonic mini необходимо откалибровать. Сперва следует снять ванночку для полимера и положить на печатный стол лист бумаги. После этого ослабить четыре винта на рабочей площадке. Обязательно убедиться, что платформа может свободно двигаться, и через меню запустить процесс калибровки. Рабочая площадка принтера автоматически опустится в нижнее положение, после чего следует закрутить винты, аккуратно прижимая к листу платформу, чтобы она не зафиксировалась под углом к матрице.

Настройка параметров

Для большинства принтеров выбор параметров печати осуществляется на компьютере, после подготовки 3D-модели. Но в 3D-принтерах Phrozen профиль печати хранится в самом принтере. При чтении файла из родного слайсера (Phrozen 3D или PZslicer) принтер считывает параметры из файла. При чтении файла из стороннего слайсера (СhiTu Box) принтер берет параметры из сохраненного в самом принтере профиля печати.

Главное — необходимо подобрать “время засветки” и “время засветки низа” при заданной высоте слоя, остальные параметры носят второстепенный характер.

Сначала выбираете высоту слоя, на которой планируете работать. Для первой печати рекомендуем 0,05 мм (50 мкм). Для очень вязких полимеров такая толщина слоя может быть недоступна, тогда выбирайте 0,10 мм (100 мкм). Если потом потребуется печатать на другой толщине слоя, то и параметры придется подрегулировать.

Чем меньше высота слоя, тем выше качество печати и тем больше времени она требует. Поэтому данный параметр следует выбирать, исходя из допустимого соотношения качества и времени печати.

Время засветки (Exposure Time)

Это время, которое требуется для затвердевания обычного, то есть не находящегося в основании слоя фотополимера обычно — от 3 до 20 секунд.

В качестве отправной точки следует использовать величины, указываемые в инструкциях для смол и конкретных моделей принтеров, но надо быть готовым к тому, что понадобятся корректировки. Конкретное значение зависит от состава смолы и мощности светового потока данного экземпляра принтера.

Например, для одного и того же полимера ⎯ Harz labs Dental Clear, ⎯ для Phrozen Sonic Mini 4K время засветки составит от 4,3 до 5,0 секунд, а для принтера Phrozen Shuffle 2019 ⎯ от 7,7 до 9,0 секунд.

Если время засветки слишком большое, то модель получается более широкой, так как, из-за краевых эффектов, полимер отвердевает и в соседних областях. Это проще всего увидеть при печати гребенки со щелями (На фото ниже: область 1). Если время засветки слишком мало, то модель получается более узкой. Это можно увидеть при печати тонких стенок (область 2). Подбор времени засветки ⎯ это всегда поиск компромисса между требованиями к качеству выполнения щелей и тонких стенок.

На фото ⎯ пример печати тестовой модели Harz labs model grey.

В области 1 щели пропечатались очень плохо ⎯ все залиты. Значит нужно значительно (на 20-50%) уменьшать время засветки.

В области 2 пропечатались 3 из 4 параллелепипедов. Это хороший результат, так как вполне приемлемым может быть случай, когда не пропечатается ни один (щели более приоритетны).

Надо понимать, что в процессе печати модель засвечивается не на 100, а на 75-90%. Поэтому, после промывки модели в спирте, необходима дополнительная обработка в специальной полимеризационной камере.

Результат уменьшения времени засветки на 25%.

Время засветки низа (Bottom exposure time)

Это время засветки первых нескольких слоев основания. Время засветки низа превышает время засветки остальных слоев в 5-10 раз, а иногда и более, так как необходимо, чтобы модель хорошо прилипла к платформе.

Начальное значение, как и в предыдущем пункте, берем из рекомендаций производителя смолы. Если модель отлипает от платформы, значит нужно существенно (на 10-50%) увеличить этот параметр. Чрезмерное увеличение этого параметра приведёт к большим затратам времени. Кроме того, при слишком большом времени засветки нижние слои окажутся намного шире, чем задано (пресловутый “эффект слоновьей ноги”). Во избежание этого, в большинстве случаев модели печатаются целиком на поддержках.

Обычно, правильно подобрать параметры, указанные выше, вполне достаточно для настройки. Процесс строится так: печатается тестовая модель, если результат оказывается неудовлетворительным — вводятся корректировки, и снова печатается тест. Процесс повторяется до тех пор, пока не будет получен приемлемый результат.

Скажем несколько слов про остальные параметры, хотя, в подавляющем большинстве случаев, нет необходимости их менять.

Количество слоев низа (Bottom Layer Count)

Это количество слоев, печатающихся с параметром “время засветки низа”, обычно 3-8 слоев.

Достаточно один раз поставить цифру 5 и забыть про неё. В подавляющем большинстве случаев этого достаточно.

Время задержки в верхнем положении (Light off delay).

Это время, необходимое для того, чтобы вязкий полимер успел затечь под модель. Обычно — 1 секунда.

Время задержки в нижнем положении (Bottom light off delay)

Это время между окончанием движения платформы вниз и моментом начала засветки. Данный временной интервал необходим, чтобы исключить влияние движения полимера в ванне на целостность модели. Можно оставить “заводскую” настройку и забыть про неё.

Высота, на которую поднимается платформа. Обычно — 4-6мм. Если меньше, то модель может не отлипнуть от дна ванны.

Скорость, с которой платформа движется вверх и вниз. Можно пробовать увеличивать скорость, если позволяет механика принтера, но лучше обойтись без экспериментов.

Прочие настройки оставляем без изменений

Корректировки

1. Если модель постоянно отрывается от платформы

В этом случае bottom exposure time следует увеличить на 30-50 %. Это ничего не испортит, но гарантированно избавит от беспокойства за прочность крепления модели к платформе.

2. Если модель отрывается от поддержек или рвётся сама

Такое бывает при недостаточном времени засветки. Рекомендуется постепенно увеличивать его, с интервалом в 2 секунды, фиксируя результаты. Принтеру это не повредит. Следует иметь в виду, что при завышенных значениях этого параметра деталь будет становиться толще, из-за того, что смола вокруг неё тоже начнёт твердеть. Опыт показывает, что время засветки может превышать величину, указанную в спецификации для конкретной смолы, не более чем на 10 секунд.

3. Если площадь печати очень велика

У оператора может не хватить терпения на то, чтобы печатать с толщиной слоя 50 мкм, и он перейдёт на 100 мкм. В этом случае ему наверняка придется увеличить время засветки ⎯ хотя бы на 2-3 секунды.

Кроме того, возможны деформации и даже разрушение принта, если он массивен, а поддержки слишком тонки. В данном случае положение следует исправлять не настройками печати, а правильной подготовкой цифровой модели.

Первая печать

При любых работах со смолами и растворителями необходимо тщательное соблюдение правил техники безопасности.

Каждый раз, при использовании нового полимера, следует производить печать одной или нескольких тестовых моделей, чтобы определиться с наиболее подходящими параметрами.

Модель 1

Высота модели — 1,4мм, время печати составляет от 5 до 25 минут, в зависимости от настроек. Она помогает оценить качество печати и внести корректировки в случае необходимости:

- если щели не пропечатались, следует уменьшить время засветки основных слоев;

- если параллелепипеды не пропечатались, следует увеличивать время засветки основных слоев.

Обычно качество щелей превалирует над возможностью печатать тонкие стенки, и это всегда некий компромисс.

Модель 2

Печать данной модели позволяет оценить не только правильность выбранных настроек, но и качество калибровки, пригодность полимера к печати тех или иных форм, а также многое другое. Подробности ⎯ в описании модели.

Заключение

Следует помнить, что, при всей кажущейся простоте, 3D-печать требует опыта. Уделяйте внимание тщательному выбору настроек и печати тестовых моделей, будьте готовы к разнообразным ошибкам, сбоям и прочим неожиданностям — это обычная часть отладки технического процесса. Но, результат того стоит.

Купите фотополимерные 3D-принтеры и смолы в Top 3D Shop — пользуйтесь качественным оборудованием и материалами для лучшего результата.

Источник