- Деаэрация воды.

- Способы деаэрации.

- По форме деаэраторы выпускают:

- Что может привести к нарушению (сбою) работы деаэраторных установок:

- Меры безопасности

- Эксплуатация деаэраторных установок.

- Деаэрация воды: предназначение и конструктивное выполнение

- Принцип действия устройства

- Классификация устройств по назначению

- Тарельчатые деаэраторы

- Распылительные деаэраторы

- Особенности термической деаэрации

- Атмосферная деаэрация

- Деаэрация подпиточной жидкости

- Заключение

Деаэрация воды.

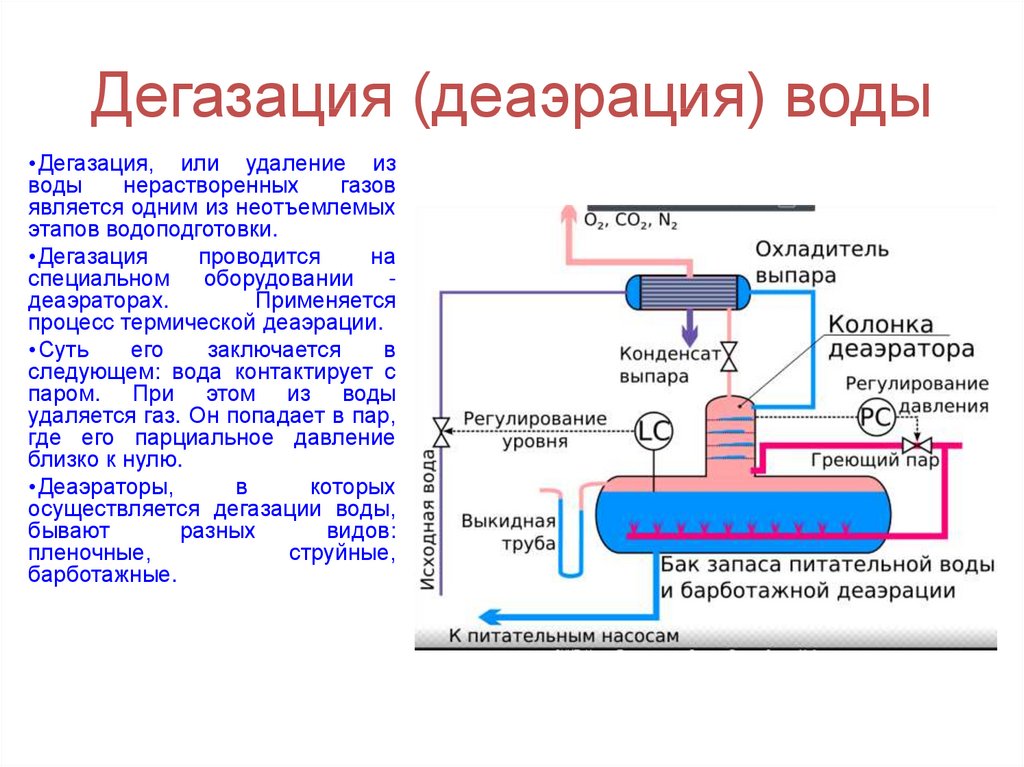

Деаэрация воды представляет собой процесс очищения жидкости от газообразных коррозионно-агрессивных примесей из теплоносителя.

Деаэратор — техническое устройство, где происходит деаэрация питательной и подпиточной воды или жидкого топлива от углекислого газа СО2, азота N и кислорода O2.

Наличие в воде газовых смесей приводит к коррозии оборудования. Удаление газов из воды увеличивает срок службы узлов и деталей конструкции, а также всего оборудования и трубопроводов отопительной системы.

Первые разработки устройств деаэрации воды в нашей стране начали проводить с шестидесятых годов прошлого века Центральным котлотурбинным институтом (ЦКТИ). Были сконструированы первые барботажные и пленочно-струйные установки атмосферного типа (ДА) и вакуумного типа (ДВ). В те времена они отлично справлялись с поставленной задачей. Но с течением времени, пришли более экономичные современные технологии и появились новые типы деаэраторов.

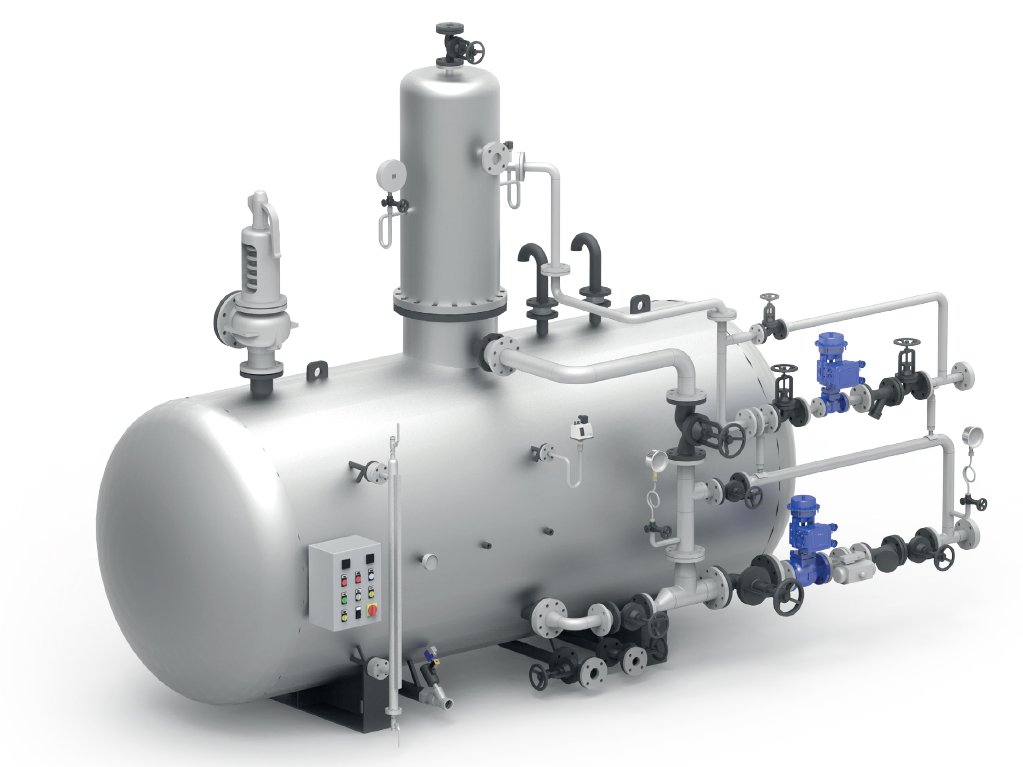

Деаэраторы выпускаются для применения во многих сферах, с учетом условий работы. Они бывают горизонтальные и вертикальные.

Деаэраторы можно разделить на:

Устройства для инженерных сетей и связанного с ней оборудования. Антикоррозионная защита происходит при удалении пузырьков газа. Оборудование может работать без выхода из строя частей и узлов.

Системы для обеспечения хранения подготовленной воды. Гидрозапас необходим для создания безопасной работы нагревательных приборов отопительной системы.

Чтобы лучше разобраться с деаэрацией, нужно посмотреть, как ведут себя газы в жидкостях.

В жидкости газы образуются в виде молекулы, микроскопических пузырьков и в виде соединений, при прохождении химических процессов.

Для удаления газообразных соединений из жидкости применяются следующие физические процессы — нагрев и увеличение давления. При нагреве разрушаются молекулы, пузырьки и соединения газа, образуется пар, который поступает в парообменник или в атмосферу.

Способы деаэрации.

Можно выделить два способа:

Химическая деаэрация. В жидкость добавляют специальные реагенты: сульфит натрия, гидразин или таннат натрия, благодаря которым происходит связывание молекул кислорода. Этот метод имеет много недостатков. Требуются большие объемы реагентов, появляются соли жесткости, нужно применять катализаторы. Область применения ограниченна и высокая затратная часть.

Термическая деаэрация. Самый востребованный метод. Термические деаэраторы просты в использовании, их не сложно производить, имеют невысокую стоимость, можно применять практически во всех отопительных системах.

Термические деаэраторы бывают:

Атмосферные деаэраторы. Устанавливаются на линии подачи добавочной воды на ТЭС и испарителях. Они работают при естественном давлении, с температурой до 107 градусов. Газовая смесь и пар удаляются самостоятельно

Вакуумные деаэраторы. Устанавливаются на подпитке теплосети для деаэрации подпиточной воды. Возможна работа без пара, требуется эжектор и большая толщина стенок. Работают при температуре 40-99 градусов, при пониженном давлении.

Повышенного давления деаэраторы. Устанавливают на основном потоке конденсата, обрабатывают питательную жидкость котлов, где давление пара от 9,8 МПа. Работают при высоких температурах от 158 до 188 градусов.

От вида теплообмена такие устройства подразделяются на: деаэраторы перегретой воды, смесительные и поверхностные

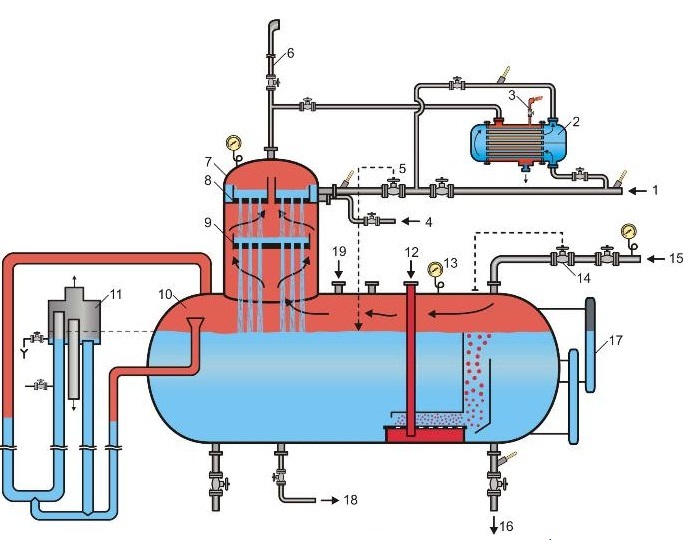

Деаэрационное устройство — это деаэрационная колонна, где нагреваемая жидкость течет сверху вниз, а в обратном направлении подается подогретый пар. Колонна монтируется на бак-аккумулятор, куда стекает вся очищенная жидкость.

Деаэрационные установки отличаются по типу покрытия и по связи воды и пара:

Струйные, барботажные и пленочные.

И более современные вихревые, щелевые, струйные вихревые, и центробежно-вихревые деаэраторы.

В струйном — подача воды осуществляется небольшими струями. В пленочном — пленки нужны для разделения потока жидкости и обволакивания колонны.

В барботажном деаэраторе очистка воды происходит в баке паром. Крупные газовые соединения подхватывают мелкие и выносят их на поверхность.

Работа вихревых деаэраторов основана на центробежном эффекте закрученного потока жидкости в горизонтальной трубе. В середине трубы образуется ниша с газом, откуда газовые смеси удаляются в атмосферу через патрубок.

В щелевых устройствах подогретая жидкость поступает через тонкую щель на закручивающуюся пластину, затем в области пониженного давления происходит ее закипание, а газ устраняется из жидкости благодаря небольшой толщины пленки и центробежного эффекта. Водяной вихрь совершает неполный оборот, скорость постепенно падает и вода течет вниз.

Центробежно-вихревые деаэрационные установки разработаны Б.А. Зиминым. Здесь очень быстро закипает вода, О2 и CO2 не имеют время для вступления в реакцию с металлом. Они сразу выводятся из устройства. Такого типа установка деаэрации работает без ремонта более тридцати лет на Каширской ГРЭС.

По форме деаэраторы выпускают:

Тарельчатые. Мембрана в таком деаэраторе выполнена в виде тарелки с отверстиями. Бак для подготовленной воды располагается горизонтально, а над ним вертикально устанавливается бак с тарелками для деаэрации. Жидкость для очистки поступает через вертикальный бак сверху и выходит через тарелки с отверстиями. Пар низкого давления поступает в установку снизу вверх через дырочки в тарелках. Результат — газ выводится наружу, а подготовленная вода поступает в горизонтальный резервуар.

Распылительные. Представляет собой горизонтальный бак без колонны. Бак делится перегородкой на зону очистки от газов и зону подогрева. Попадая в зону подогрева, жидкость нагревается до определенной температуры и поступает в зону деаэрации, где снизу подается пар, и происходит очищение воды от агрессивных газов. Такие устройства используют не часто.

Эти установки имеют надежные и устойчивые конструкции. Чтобы не возникали нарушения в работе устройств, все датчики должны быть исправны и их показатели не должны отклоняться от действующих норм.

Деаэрацию можно использовать в разных системах отопления. В системе высокого давления применяют в котлах с высокой мощностью подачи. Они способны создавать под высоким давлением большую концентрацию пара, поддерживать определенную температуру в системе отопления. В системе низкого давления применяют в основном атмосферные деаэраторы вертикального типа с барботажным баком. Для котельных, которые греют воду и подают ее в систему, применяют вакуумный деаэратор, где принудительно удаляются все газовые примеси.

Кроме вышеперечисленных методов деаэрации существует ультразвуковая и мембранная, с применением азота деаэрация. Такие методы не нашли широкого применения.

Что может привести к нарушению (сбою) работы деаэраторных установок:

Изменения расхода воды;

повышение или понижение температуры очищенной воды;

скачки или даже незначительные изменения давления в деаэраторе;

изменение количества пара, подающего в колонку деаэрации;

изменение объема пара для барботажа;

понижение или повышение определенного уровня воды в баке.

Чтобы устранить агрессивные газовые смеси из теплоносителя в деаэраторе, требуется соблюдать конкретное соотношение температура/давление в устройстве. При таких условиях растворимость газов станет около нуля. Для работы деаэратора на должном уровне, необходимо стабильное давление.

Меры безопасности

Деаэраторные установки должны в обязательном порядке проходить осмотры снаружи и внутри каждые четыре года. Гидравлические испытания проводят раз в восемь лет в специальных условиях с соблюдением норм и правил, установленных ГОСТ.

Эксплуатация деаэраторных установок.

Для безаварийной работы котла необходимо знать, как правильно применять деаэратор.

Строго следить за уровнем воды в баке, она должна быть на определенном уровне при понижении давления, периодически следить за условиями необходимого режима и зарегистрировать показание приборов.

Смотреть за объемом реагентов в воду и контролировать ее качество, смотреть за уровнем очищенной воды.

Необходимо, чтобы гидрозатворы легко открывались и закрывались. Все оборудование обязано иметь метрологический аттестат. Необходимо контролировать показания манометра.

Подведем итоги. Все методы имеют как недостатки, так и достоинства. Но самая экономически выгодная, с высоким качеством очистки от газов жидкости является термическая деаэрация. Она применяется для подготовки жидкости паровых котлов теплоэлектроцентралей, теплоэлектростанций и различных котельных. Имеющий остаточный выпар используют для обмена теплом и энергией между системами, что позволяет снизить затраты на производство.

Источник

Деаэрация воды: предназначение и конструктивное выполнение

Обеспечение контакта жидкости с воздушной средой является необходимым условием поддержания работоспособности многих инженерных установок, технологических емкостей и теплосетей. Данный процесс называется аэрацией. Но также применяется и обратная технология, предполагающая удаление воздуха из технологических жидкостных сред. Деаэрацию воды обычно используют как способ исключения нежелательных газовых включений.

Принцип действия устройства

В воде пузырьки воздуха и газовые смеси могут присутствовать в виде растворенных молекул, как микропузырьки или в качестве соединений, которые постепенно разрушаются. Задача типового деаэратора заключается в организации процесса массообмена между прогазовыми смесями и жидкостью. Технически эта процедура может осуществляться разными способами, отличающимися глубиной дегазации. В небольших установках деаэрации воды определенная доля вывода газов достигается путем облучения жидкости ультразвуком. Интенсивное воздействие ультразвуковыми волнами эффективно особенно в тех случаях, когда требуется обеспечить коагуляцию пузырьков.

Также существует понятие выпара – это масса выведенного из жидкости газа, которая подлежит удалению из самого деаэратора. Оптимальная работоспособность данных приборов обеспечивается при показателях парового расхода не меньше 2 кг/т. Если в жидкости содержится углекислота, то этот нормативный показатель увеличивается до 3 кг/т.

Классификация устройств по назначению

Для разных сфер применения и условий работы выпускаются специальные модели деаэратора. По признакам конструкционного исполнения стоит выделить горизонтальные и вертикальные устройства, предназначенные для конкретных условий технической установки. По целевому назначению выделяют две обширные группы деаэраторов – устройства для инженерных сетей и смежного оборудования, а также системы для поддержки запаса воды в котельных агрегатах, тепловой технике и т. д. В первом случае за счет удаления воздушных пузырей обеспечивается защита от коррозии, а во втором – оптимизация емкостного давления. При этом деаэрация воды для котельных и тепловых сетей тоже производится разными устройствами.

В случае с бойлерным оборудованием, например, желательно использовать вакуумные аппараты, работающие с небольшими температурами порядка 50-100 градусов Цельсия. Атмосферные деаэраторы в большей степени ориентируются на обслуживание испарительного оборудования и тепловых сетей – температура у них тоже небольшая и немного превышает 100 градусов Цельсия. На этом фоне отличаются установки повышенного давления, предназначенные для работы с энергетическими котлами. Температура в данном случае может составлять около 200 градусов Цельсия, а давление – 9-10 МПа.

Тарельчатые деаэраторы

Такие установки обычно имеют горизонтальную конструкцию с вертикально расположенным баком. Завоздушенная вода из котла поступает сверху и выходит через нижний ряд перфорированных тарелок. Для процесса деаэрации используется пар пониженного давления, который направляется вверх через отверстия тарелок. Механика перемешивания жидкости с паром может реализовываться не только за счет перфорированных элементов, но и при помощи системы фильтрации с мембранами и прокладками. Они обеспечивают большую площадь раздела фаз для массообмена. Растворенные газы при деаэрации воды переходят в паровую фазу, после чего парогазовые смеси выбрасываются в патрубок системы вентиляции.

Так происходит стандартный выпар, но в некоторых системах предусматривается конденсация пара с возвратом тепла от газовой смеси.

Распылительные деаэраторы

Устройства этого типа тоже преимущественно выполняются в горизонтальном форм-факторе с отдельными зонами для подогрева и деаэрации, которые разделяются специальной пластиной. Рабочий пар проходит в область бака через гребенку. В процессе распылительной деаэрации жидкость нагревается вместе с паром до точки кипения. По мере повышения температуры через вентиляцию удаляются газовые смеси. Для экономии тепловой энергии распылительная деаэрация воды может предусматривать рекуперацию через теплообменные конструкции. Они воспринимают тепло выходящих газов, передавая его рабочему оборудованию. Еще один способ экономии предполагает изначальный прогрев воды до температуры, близкой к точке кипения.

Особенности термической деаэрации

Эта группа деаэраторов имеет ряд принципиальных отличий от теплообменных установок. Такие устройства бывают смесительными или поверхностными. Греющие и деаэрационные зоны также разделяются перегородками. Важным является сам способ создания фазного контакта между средами. В этом смысле термическая деаэрация воды может предусматривать пленочные, струйные и барботажные контуры направления рабочих сред.

Первые два в основе конструкции содержат колонны – это устройства, по которым жидкость стекает к баку, в то время как нагревающий пар поднимается вверх к точке выпара. В ходе этого процесса происходит выделение конденсата. Небольшие конструкции таких деаэраторов могут допускать объединение бака и корпуса прибора в одну систему. Что касается барботажных деаэраторов, то в них пар напрямую подается на водную поверхность и в ней дробится на мелкие пузырьки. К достоинствам таких аппаратов относят скромные габариты конструкции и высокую производительность деаэрации.

Атмосферная деаэрация

В питательной водной среде содержится кислород и углекислота. В растворенном виде эти газовые смеси негативно влияют на стенки оборудования. Причем провоцируемые коррозийные процессы усиливаются при воздействии пара под высоким давлением, что ограничивает использование некоторых методов деаэрации. Выходом становится атмосферная водоподготовка, обеспечивающая положительные процессы химической дегазации. Оптимальным решением в данном случае будет деаэрация питательной воды в безнакипном режиме. Принцип действия такого устройства заключается в разбивке потока воды на мелкие струи с параллельным подогревом до кипящего состояния. В конечном счете можно добиться эффекта, при котором содержание углекислоты сократится до 2 мг/л, а кислорода – до 0,01 мг/л.

Деаэрация подпиточной жидкости

Для подготовки подпиточной воды используется технология вакуумной дегазации. Она чаще применяется в обслуживании систем горячего водоснабжения с помощью насадочных деаэраторов. Надо учесть, что такая схема обработки допускается только при условии низкого содержания щелочи в жидкости.

Деаэрация осуществляется с автоматической регуляцией давления воды в стальных и чугунных конструкциях. Температура котла может варьироваться от 70 до 150 градусов Цельсия. С целью минимизации энергетических расходов рекомендуется активировать режим постоянной поддержки низкого температурного порога. Это увеличит время процедуры, но деаэрация подпиточной воды даст более высокий эффект. В качестве альтернативного варианта можно использовать атмосферную деаэрацию, которая вместо горячей среды будет использовать пар.

Заключение

В выборе подходящего метода избавления воды от газов и воздуха не менее важно правильно подобрать и коммуникационную инфраструктуру. Современные средства деаэрации воды позволяют осуществлять регуляцию через автоматику, сопоставляя рабочие показатели с характеристиками обслуживаемого оборудования. Также ответственен и подбор силового оборудования с защитными системами. Будет не лишним обзавестись мощным насосом для поддержки давления, предохранителями и датчиками для контроля критических рабочих показателей.

Источник