- Агломерат: что это такое, производство и характеристики

- Что такое агломерат

- Производство

- Особенности и производство агломерата из пробки

- Характеристики пробкового материала

- Производства ПВД

- Кварцевый материал

- Дополнительные особенности

- В заключение

- Агломерация

- Агломерация при распылительной сушке

- Спонтанная первичная агломерация

- Принудительная первичная агломерация

- Спонтанная вторичная агломерация

- Принудительная вторичная агломерация

- Разделение

- Истирание

- Классификация

- Структура агломерата и свойства продукта

- Увлажняющая агломерация

- Увлажнение

- Агломерация

- Капельная агломерация

- Поверхностная агломерация

- Повторная сушка

- Охлаждение

- Сортировка

Агломерат: что это такое, производство и характеристики

Агломерат называется по-разному. Сегодня он известен как композитный материал, искусственный камень, агломерированный камень, кварцевый агломерат и камень на основе кварцевого песка.

Все эти выражения, так или иначе, характеризуют природу изготовления подобного материала. Он представляет собой соотношение природных соединений каменной крошки и красящих пигментов. Среди ингредиентов можно найти еще и связующие материалы.

Что такое агломерат

Вообще, агломерат — это совокупность частиц, которые прочно удерживаются между собой. Они связаны более сильными взаимодействиями. Иногда агломераты имеют структурированную пористую систему. Отличными примерами выступают силикагель и песчаник.

Если вы хотите более подробно ознакомиться с агломератом, что это такое, стоит изучить вопрос детальнее. В общем понимании, это искусственный камень, который нашел свое широкое распространение в изготовлении мебели для дома. Наиболее широкой областью использования является производство кухонных столешниц. Они безопасны, устойчивы и экологичны. Материал имеет высокое качество, долговечность и надежность.

Производство

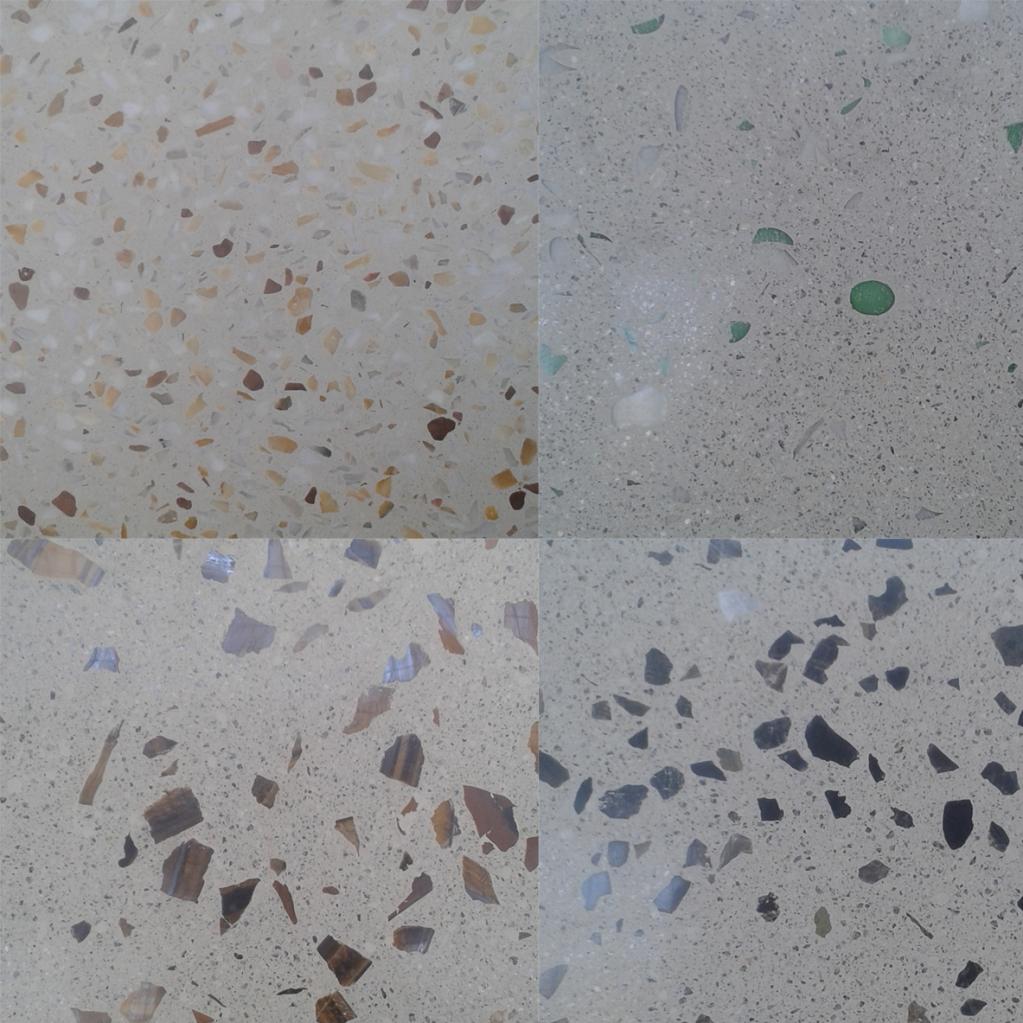

В зависимости от того, какие декоративные добавки, красящие пигменты используются, а также каковы размеры фракции кварцевого сырья, технологические процессы могут отличаться. Это касается и технологии обработки поверхности агломерата в готовом виде. Позволяет получить разные цвета, текстуру и оттенки поверхности. Например, если прозрачный кварц используется в виде крупных частиц, то в готовом изделии он имеет эффект стереоскопической глубины, которой не удается добиться в других искусственных материалах.

Что это такое — агломератом? Так, кварц — это наиболее твердая горная порода после алмаза. Материал на его основе имеет те же характеристики, что и исходное сырье. Сюда следует отнести низкую истираемость и высокую твердость. В процессе производства к основному ингредиенту добавляется зеркальная крошка. Она позволяет добиться эффекта переливающейся поверхности. Используется еще и цветное стекло, при помощи которого удается получить неповторимый декоративный эффект. Применяются добавки из мрамора, гранита, кварца и ракушечника. Все это придает конечному материалу яркую и неповторимую индивидуальность.

Довольно часто в быту сегодня используется агломерат. Что это такое, вы должны знать, если тоже планируете приобрести этот материал. Например, в роли связующего в процессе производства используется цемент. Пропорции компонентов точно подбираются, а в итоге соблюдается уникальная технология. Она предусматривает вакуумное вибропрессование, что позволяет получить материал, в котором отсутствуют микропоры и пустоты. По физико-механическим свойствам продукт превосходит природный камень. Вибропрессование полностью исключает зоны пониженной плотности, скрытых трещин и воздушных пустот.

Особенности и производство агломерата из пробки

Агломерат может выпускаться в виде панелей, и используется в таком виде как утеплитель. По строению материал напоминает пчелиные соты. Изделия состоят из многослойных водонепроницаемых ячеек. Полости заполнены газообразным веществом, чаще всего, это смесь азота и кислорода.

Основой материала выступает кора пробкового дуба, которую измельчают в гранулы. Дуб исключительно пробковый, а не обычный. Отличается он наличием природного клея — суберина, который используется для соединения гранул при прессовании в листы. В процессе на сырье воздействует высокая температура.

После завершения этапа прессовки заготовки обрабатываются холодным паром, а затем стабилизируются несколько недель. Пробковый агломерат на следующем этапе нарезается на отдельные панели, размеры которых составляют 1000 x 500 мм, тогда как толщина варьируется от 10 до 50 мм.

Характеристики пробкового материала

Пробковый агломерат имеет плотность в пределах от 95 до 160 кг/м 3 . Его теплопроводность может достигать 0,04 Вт/м∙К. Удельная теплота при температуре 20 °С варьируется от 0,4 до 0,5 Ккал/кг∙°С. Тепловое рассеивание составляет 0,0079 м∙час при такой же температуре. Вас может заинтересовать еще и значение коэффициента теплового расширения при той же температуре. Этот параметр составляет 25-50∙10 -6 . Паропроницаемость равна 0,002 грамм∙час∙mmHg. Максимальное значение равно 0,006.

При изгибе максимальное давление может быть равно 2,5 кгс/м 2 . Рекомендуемая предельная нагрузка равна 10 000 кгс/м 2 . Среднее разрывное натяжение при сгибании равно 1,4 кгс/м 2 , максимальное значение достигает 2. Температура эксплуатации может варьироваться от -180 до +110 °С.

В быту сегодня довольно активно используется агломерат. Что это такое и где его взять, спрашивают себя многие потребители. Теперь вам известна природа этого материала, а приобрести его вы можете в любом строительном магазине.

Производства ПВД

Сегодня распространены упаковочные полиэтиленовые материалы. Довольно остро в связи с этим встает вопрос их утилизации. Стойкость полиэтилена дает обратный эффект. Ведь изделия такого рода не разлагаются длительное время, загрязняя окружающую среду. Спасением выступает вторичная переработка отходов. При этом удается получить агломерат ПВД.

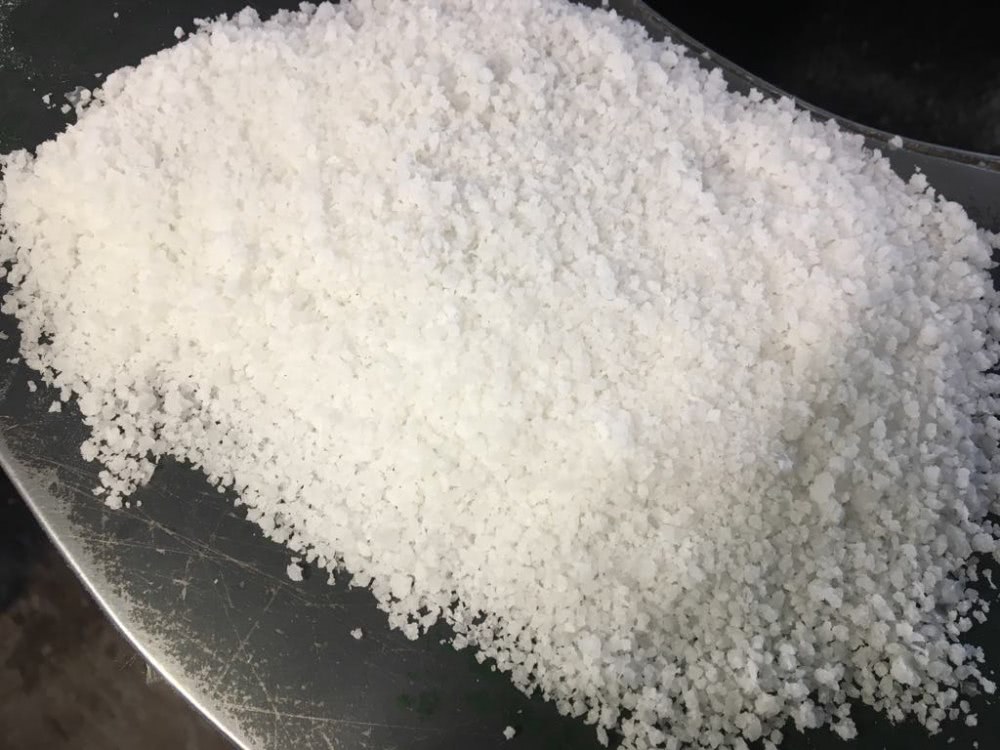

Этот материал — небольшие сферические кусочки пленки. Его получают воздействием высоких температур. У материала те же технические свойства, что и у исходного сырья, а при глубокой очистке по качеству агломерат почти не уступает полиэтилену. Из него в дальнейшем изготавливают стретч-пленку, упаковочную пленку и термоусадочную пленку. Производство агломерата на первом этапе предусматривает сбор отходов и их сортировку. Затем материал дробится и измельчается, а на заключительном этапе происходит агломерация.

Кварцевый материал

Кварцевый агломерат, как и акриловый камень, очень распространен. Он используется при производстве столешниц и имеет схожие характеристики с акриловым камнем. Однако отличие все же существуют. Сходство заключаются в высокой прочности, непористой структуре, устойчивости к появлению пятен и в широком ассортименте оттенков. Что касается кварцевого агломерата, то он обладает более высокой устойчивостью к царапинам, но отремонтировать в домашних условиях материал вряд ли получится.

Что касается состава, то материал почти на 100% натуральный, а объем добавок не превышает 7%. Сюда следует отнести полиэфирный компонент, красители и смолу. Остальная часть приходится на зерна кварца и измельченный отсортированный материал. Связующим веществом выступает смола.

Если вы получить необычайный интерьер кухни, то стоит обратить внимание на агломерат. Что это такое, непременно стоит узнать. Ответом на этот вопрос служит еще и производство. Технология трудоемка и кропотлива, этим и обусловлена высокая стоимость. После смешивания компонентов масса заливается в специальные формы. Кварцевый камень производится вибропрессованием под воздействием высокой температуры и вакуума. Последний необходим для заполнения всех пор полиэфирной смолой. В результате удается получить твердый и уникально прочный камень, который выпускается в виде слэбов или плитки.

Дополнительные особенности

Столешницы из кварцевого агломерата могут иметь толщину до 3 см. Если же речь идет о плитке, то она может иметь квадратную форму со стороной от 30 до 60 см. Что касается слэбов, их стандартные размеры равны 144 x 306 см. Цвет в зависимости от используемого красителя может быть: белым, красным, синим, коричневым, бежевым, золотым и зеленым.

В заключение

Агломерат сегодня довольно широко используется в жилых помещениях, при облицовке стен, ступеней, столов, каминов, кухонных поверхностей и ванных комнат. Это далеко не весь список. Помимо прочего, материал используется еще и в общественных помещениях: офисных кабинетах, ресторанах и магазинах. Преимуществами выступают высокие эксплуатационные характеристики, устойчивость и прочность. Агломераты хороши не только тем, что имеют характеристики, подходящие для эксплуатации в быту, но и более доступной стоимостью.

Источник

Агломерация

Агломерация – это процесс слипания мелких частиц друг с другом, в результате которого образуются более крупные соединения частиц, агломераты, что облегчает растворение порошка в воде.

Агломерация при распылительной сушке

Цель распылительной сушки – получение частиц с большой относительной поверхностью, т.е. мелких частиц.

Однако восстановить влагосодержание порошка из мелких частиц труднее: чтобы порошок растворился, его нужно диспергировать в воде, а это требует интенсивного перемешивания. Крупные порошки легче диспергируются, но получение крупных частиц в процессе распылительной сушки ведет к ухудшению их растворимости.

Агломерация позволяет добиться и хорошей диспергируемости, и полной растворимости.

В процессе распылительной сушки возможны два варианта агломерации: спонтанная и вынужденная, в обоих вариантах это может быть первичная или вторичная агломерация.

Спонтанная первичная агломерация

это результат случайного столкновения частиц в одном облаке распыления, обусловленного тем, что частицы разного диаметра имеют разный путь торможения. Это явление характерно и для форсунок, и для роторных распылителей.(см. рисунок 1).

Принудительная первичная агломерация

это управляемый процесс создания агломератов с определенными свойствами, например, за счет столкновения частиц из двух или большего числа облаков распыления, обычно это

делается в распылителе со многими форсунками, направленными так, чтобы их факелы распыла сталкивались. (рисунок 2)

Спонтанная вторичная агломерация

это результат эффекта Вентури при подаче сушильного воздуха в камеру, так как он подсасывает сухие частицы порошка во влажное облако распыления. Влажные частицы сталкиваются с сухими частицами, захваченными из отработанного воздуха, который в сушилках MSD и IFD движется в противотоке. (рисунок 3).

Принудительная вторичная агломерация

это управляемое получение агломератов, достигаемое возвратом мелочи в облако распыления. Спонтанная агломерация, всегда протекающая в сушилке, усиливается вводом собранной мелочи в облако распыления. Мелочь, по определению, представляет собой фракцию мелких частиц порошка, возвращаемую в процесс из циклона или рукавного фильтра. Эти мелкие сухие частицы вводятся в сушилку вблизи распылителя, где они сталкиваются с распыленными влажными частицами, образуя состоящие из множества частиц агломераты размером 100-500 мкм, в зависимости от параметров процесса. (рисунок 4).

В силу особого характера воздушного потока в сушилках MSD и IDF, в них протекает интенсивная спонтанная вторичная агломерация. Для производства высококачественного цельного или обезжиренного сухого молока этой спонтанной агломерации достаточно, и мелочь возвращается в псевдоожиженный слой сушилки, откуда они вновь уносятся воздухом в зону распыления. Однако агломерацию можно усилить за счет принудительной первичной агломерации (столкновением перекрывающихся факелов распыла от разных форсунок в многофорсуночном распылителе) или за счет принудительной вторичной агломерации (подачей мелочи в зону распыления). Еще большую функциональную гибкость обеспечивает распылитель специальной конструкции, в котором можно менять расстояние между отдельными форсунками или между форсунками и трубой возврата мелочи.

В зависимости от типа распылителя возврат мелочи осуществляется разными способами:

- При роторном распылении. Цель состоит в том, чтобы ввести мелочь как можно ближе к диску распылителя. Это можно сделать снизу (рисунок 5), подавая ее нагнетательной пневмотранспортной системой через 3-4” трубу с распределителем мелочи на конце. Однако на такой трубе легко образуются отложения, если воздухораспределитель не отрегулирован должным образом. Такая регулировка, однако, не обязательно обеспечит оптимальное распределение воздуха для сушки.

Поэтому в современных сушилках мелочь вводится сверху через воздухораспределитель (система FRAD) – 4 трубы возврата мелочи располагаются непосредственно над облаком распыления. Дефлекторы на конце каждой трубы обеспечивают правильный ввод и распределение мелочи. (рисунок 6).

- При форсуночном распылении. Устройство возврата мелочи является составной частью узла распыления, форсунки располагаются вокруг центрального канала возврата мелочи. Мелочь вводится в канал распределения мелочи тангенциально или через центральную трубу, (рисунок 7). Форсунки могут быть приварены к подающему стволу под определенным углом, так что вращение подающего ствола форсунки вокруг своей оси изменяет точку столкновения с возвращаемой мелочью.

в форсуночном распылителе.

Разделение

это процесс отделения части мелочи, захваченной выходящим из сушильной камеры основным сушильным воздухом. Эффективность разделения определяется характером и скоростью потока воздуха в сушильной камере и поэтому тесно связана с конструкцией камеры и лишь в малой мере зависит от нормальных рабочих параметров, например, от настройки воздухораспределителя или изменения расхода сушильного воздуха.

Агломерированный порошок выходит из нижней части камеры или из встроенного псевдоожиженного слоя и попадает в Vibro-Fluidizer. При движении вниз вдоль стенок конической части камеры происходит некоторая стабилизация протекающей агломерации.

В статическом псевдоожиженном слое и в виброкипящем слое порошок контактирует с теплым воздушным потоком, который испаряет избыток влаги, как и в случае двухступенчатой сушки.

Истирание

это частичное разрушение агломератов в псевдоожиженном слое или в системе транспортировки порошка, которое приводит к образованию либо агломератов меньшего размера и мелочи (абразивное истирание), либо большого числа более мелких частиц (фрагментация). Данное явление, о котором часто забывают, – результат соударений агломерата с другими телами, которыми могут быть стенки оборудования либо другие частицы. Наиболее вероятная причина истирания в псевдоожиженном слое – взаимодействие частиц, поскольку высокая скорость воздушной струи на выходе из отверстия перфорированной пластины может приводить к соударению частиц с очень большой скоростью. Интенсивность истирания зависит от скорости воздушных струй, которая определяется перепадом давления через перфорированную пластину, скоростью начала псевдоожижения и конструкцией перфорированной пластины.

Классификация

это отделение мелочи в псевдоожиженном слое. Эффективность классификации определяется, в основном, скоростью начала псевдоожижения, но от конструкции аппарата зависит, все ли захваченные воздухом мелкие частицы будут унесены из псевдоожиженного слоя.

По завершении сушки порошок поступает в секцию охлаждения, где охлаждается сначала воздухом, имеющим температуру окружающей среды, а затем охлажденным осушенным воздухом. Затем продукт проходит через просеиватель, где удаляются слишком крупные частицы. Можно также использовать просеиватель с двумя ситами, который дополнительно удаляет из продукта оставшиеся мелкие частицы и агломераты. Эту фракцию можно возвращать вместе с мелочью в распылитель, и таким образом получать порошок с узким распределением размеров агломератов. Однако удаление мелочи из псевдоожиженного слоя обычно достаточно для обеспечения гранулометрического состава продукта, и установки с просеивателями применяются только для производства продуктов с особо строгими требованиями к размеру частиц.

Структура агломерата и свойства продукта

От устройства и настройки системы возврата мелочи, особенно расположения точки ввода мелочи относительно распылителя, зависит структура агломерата, которая влияет на ряд свойств продукта – насыпную плотность, механическую прочность и диспергируемость.

Зависимость свойств порошка от структуры агломерата иллюстрируется схемой на рисунке 8.

Если мелочь вводится в облако вблизи распылителя, где первичные распыленные частицы содержат много влаги и потому отличаются пластичностью и липкостью, частицы мелочи

могут проникать внутрь первичных частиц или полностью покрываться концентратом. Такие агломераты имеют “луковичную” структуру. Если столкновение происходит на большем расстоянии от распылителя, образуются менее компактные агломераты. Это структуры типа “малина” и, при меньшей плотности агломерата, “виноград”.

“Луковичные” агломераты характеризуются высокой механической прочностью и насыпной плотностью, но зачастую плохо диспергируются. Плохая диспергируемость может снизить общую оценку качества продукта.

Более рыхлые агломераты имеют меньшую насыпную плотность и механическую прочность, но лучше восстанавливаются в воде. Однако структура “рыхлый виноград” уже имеет слишком низкую механическую плотность, такой порошок легко истирается, что тоже снижает его способность восстанавливаться в воде. Идеальным компромиссом считается структура “плотный виноград” (см. рис. 90в), такой порошок и достаточно хорошо восстанавливается в воде, и не разрушается при транспортировке и упаковке.

Существуют следующие способы улучшения агломерации:

- повышение содержания сухих веществ в концентрате

- возврат большего количества мелочи в распылитель

- ввод мелочи ближе к распылителю

- уменьшение расстояния от форсунки до статического псевдоожиженного слоя

- повышение влажности частиц на выходе первой ступени сушки

- увеличение размеров первичных частиц

- снижение температуры пастеризации молока перед выпариванием

Порошок, выгруженный из просеивателя, не следует транспортировать пневматической системой или быстроходными шнеками во избежание его истирания. Сейчас существуют низкоскоростные вакуумные системы транспорта, которые не повреждают агломераты.

Однако лучше всего поместить установку на такой высоте, чтобы порошок заполнял мешки или контейнеры самотеком.

Увлажняющая агломерация

Многие порошки достаточно агломерировать, чтобы сделать их быстрорастворимыми, поэтому было разработано множество технологий агломерации порошков, состоящих из одиночных частиц – таких, которые обычно производятся установками с системой пневмотранспорта.

Первые разработки были выполнены Дэвидом Д. Пиблсом (David D. Peebles) в начале пятидесятых, а в 1954 на рынке появилось быстрорастворимое обезжиренное сухое молоко. Вскоре оно вытеснило обычный продукт распылительной сушки с розничного рынка.

Инстантайзер Пиблса представлен на рисунке 9.

Другой пример установки увлажняющей агломерации показан на рисунке 10. Этот метод был разработан Нестле для агломерации сухого молока, шоколадных напитков и супов.

При агломерации сухого обезжиренного молока танк (1) заполнен 10 % раствором сухого обезжиренного молока, охлажденным до 6 °С. Жидкость распыляется под давлением 20 бар посредством насоса (2) и форсунки (3), которая создает плоскую струю, имеющую скорость до 8 м/с. Сухое обезжиренное молоко подается вибровинтовым конвейером (4) и распыляется над струей, при контакте с которой частицы достаточно увлажняются (до 10-15 %), чтобы стать липкими, так что их столкновение в камере (5) приводит к агломерации. Затем порошок сушится (6) при температуре 90 °С до влажности 3 % и упаковывается в мешки.

Основные особенности процесса увлажняющей агломерации:

- смачивание поверхности частиц

- агломерация

- повторная сушка

- охлаждение

- сортировка

Увлажнение

Поверхность частиц смачивают влажным воздухом, паром или распыленной водой – чистой или содержащей сухое молоко, сахар или иные растворимые компоненты. Вода может также содержать добавки, такие как витамины (водорастворимые), минералы, красители или поверхностно-активные вещества. Увлажняющий агент можно распылять форсунками или роторным распылителем. В случае роторного распылителя с двумя питающими трубами можно использовать комбинацию пара и воды или двух увлажнителей, которые по каким-либо причинам нельзя смешивать.

Если продукт нерастворим, в увлажнитель можно добавить связующее. Это позволяет агломерировать даже такие продукты, которые не поддаются агломерации иными способами.

Агломерация

Вызванное турбулентностью столкновение влажных липких частиц и их слипание в агломераты – существенная часть увлажняющей агломерации.

Поскольку порошки разного состава ведут себя при увлажнении и агломерации не одинаково, они требуют различного оборудования для оптимального проведения процесса.

В принципе, есть два способа агломерации:

- капельная агломерация

- поверхностная агломерация

Капельная агломерация

В этом процессе агломерации взвешенные в воздухе частицы смачиваются каплями жидкости, распыленной форсункой или роторным распылителем, см. рисунок 11. Порошок подается либо в зону вокруг роторного распылителя или форсунки (самотеком или нагнетательным пневмоконвейером), либо снизу (нагнетательным пневмоконвейером).

Агломерация происходит при столкновении в воздухе смоченных и имеющих липкую поверхность частиц. Достигая стенки, агломераты скатываются вниз, и на этом процесс агломерации прекращается.

Капельную агломерацию можно также выполнять, распыляя увлажнитель через форсунки над виброожиженным слоем в аппарате Vibro-Fluidizer. Для получения устойчивых агломератов порошок должен содержать связующий материал, такой как углеводы.

Некоторые порошки (с высоким содержанием жира или сахара) при смачивании становятся настолько липкими, что в конической части агломерационной камеры образуются большие отложения. Для их удаления требуется вращающийся скребок или аналогичное устройство. Другое и более эффективное решение – неподвижный скребок, снимающий отложения с медленно вращающейся конической части агломерационной камеры. Вращающаяся камера используется для агломерации порошков, содержащих зерновые и крахмал, таких как детское питание.

Капельная агломерация особенно широко применяется для обработки порошков, содержащих жир (цельное сухое молоко) или большое количество сахара (шоколадные молочные смеси). Для получения цельного сухого молока, быстрорастворимого в холодной воде, необходимо установить дозатор лецитина между двумя аппаратами Vibro-Fluidizer. Однако качество готового продукта не будет таким же высоким, как при производстве на сушильной установке, оборудованной системой возврата мелочи, аппаратами псевдоожиженного слоя и дозатором лецитина.

Поверхностная агломерация

При поверхностной агломерации увлажнителем служит либо пар, либо теплый воздух с высокой относительной влажностью. Поверхность холодных сухих частиц смачивается в результате конденсации водяных паров, и частицы становятся липкими. Агломерация происходит, если такие частицы подвергаются достаточно сильному механическому воздействию. Такое воздействие может быть достигнуто, например, в завихрителе, куда увлажнитель подается тангенциально, а порошок – по центральной оси. Очень важно, чтобы увлажняющий воздух или пар не содержал капель воды, так как интенсивное механическое воздействие на чрезмерно увлажненный продукт приведет к получению слишком плотного плохо растворяющегося агломерата.

Теплый влажный воздух обычно получают инжекцией пара в теплый воздух (при определенной температуре), так чтобы достичь относительной влажности 100 %.

Капли удаляются в конденсаторе, после чего воздух дополнительно нагревается до достижения требуемой влажности. Регулируя температуру воздуха перед инжекцией пара и температуру после подогрева, можно получить воздух требуемой температуры и влажности. (рисунок 12).

Поверхностная агломерация применяется, в основном, для получения крупных агломератов сухого обезжиренного молока. Свойства готового продукта в большой степени зависят от того, какой материал подвергается агломерации. Ниже приведены технические условия на рекомендуемый для этой цели порошок:

Поверхностная агломерация может применяться и для обработки сухого цельного молока, но при этом получается слишком плотный агломерат, который трудно восстанавливает влагосодержание.

Повторная сушка

Поскольку для агломерации порошок увлажняют, чтобы сделать частицы липкими, эту дополнительную влагу затем требуется испарить.

Слишком сильное механическое воздействие, такое как в пневмотранспортной системе, может вновь разрушить агломераты. Поэтому сушку необходимо выполнять в аппарате Vibro-Fluidizer, как отмечалось на стр. 119. Но поскольку загружаемый в Vibro-Fluidizer увлажненный порошок можно сравнить с мокрым снегом, для его псевдоожижения требуется относительно высокая скорость воздуха. В противном случае образуются комки, и эффективность сушки снижается.

Охлаждение

Как и повторную сушку, охлаждение рекомендуется проводить в аппарате Vibro-Fluidizer.

Сортировка

Обычно существуют четкие требования в отношении распределения размеров готового агломерата. Поэтому продукт требуется просеивать. Это делается на двух, расположенных одно под другим, ситах с разным размером ячеек. Это позволяет отделить от готового продукта слишком крупные агломераты и комки. Этот крупный продукт можно размолоть и вернуть в процесс. Отсев с верхнего сита разделяется на нижнем сите на основной продукт и мелочь, состоящую из одиночных частиц и недостаточно крупных агломератов. Эта фракция мелочи, как и фракция из циклона аппарата Vibro-Fluidizer, возвращается в процесс.

Система подачи порошка состоит из бункера и винтового конвейера с переменной частотой вращения. Порошок через продуваемый секционный затвор поступает в пневмотранспортную линию высокого давления и подается в блок агломерации.

Как правило, установки увлажняющей агломерации делают пригодными для обработки разных продуктов. Поэтому в одной установке часто объединяют оборудование и для капельной, и для поверхностной агломерации. Вращающееся коническое дно легко встраивается в установку, что позволяет агломерировать любые продукты на основе молока.

Если требуется получать жиросодержащие продукты, растворимые в холодной воде, установку легко оснастить оборудованием для ввода лецитина. На рисунке 13 показана технологическая схема установки увлажняющей агломерации фирмы NIRO, которая может реализовать все упомянутые способы агломерации.

Источник