Аддитивные технологии. Что это?

Аддитивные технологии наращивают темпы внедрения в нашу жизнь. Все чаще можно увидеть предметы, в производстве которых использовались аддитивные технологии. В этой статье Вы узнаете что это, зачем это нужно и где это применяется.

Аддитивные технологии — это технологии наращивания и синтеза объектов. То есть это технологии, помогающие создать любую форму, используя порошок из металла.

Технология была разработана в 1990 году. Начальным развитием технологии является быстрое создание прототипов для оценки эргономических и эстетических особенностей будущей серийной модели. Несмотря на то, что технологии уже 30 лет, популярность она начала набирать в последние 10 лет.

Аддитивные технологии включают в себя множество методов с разными целями применения.

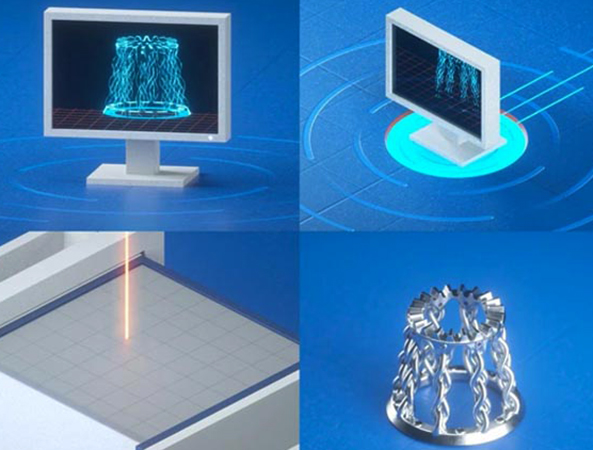

Говоря простым языком, это наращивание одного материала на другой посредством послойного наплавления лазером через сопло подачи порошка в порошковой камере. Говоря еще проще, это 3D-печать металлическим порошком.

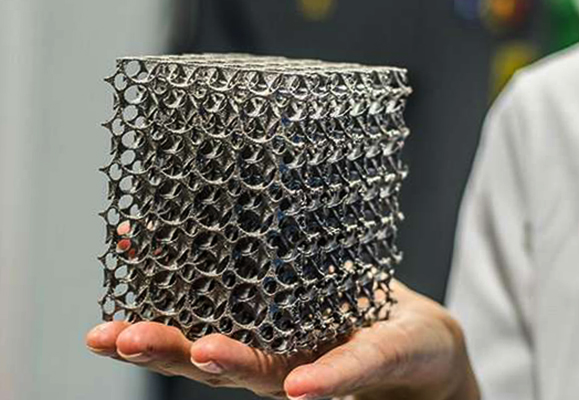

Во-первых, это бесконечные возможности. То есть можно нарастить деталь любой формы. Например, создать деталь с огромным количеством конформных или интегрированных каналов для охлаждения в изготовлении пресс-форм или теплоотвода в двигателях внутреннего сгорания. Также напечатанные детали получаются легче на 60%, чем вырезанные классическим способом аналогичные детали. Это особенно важно в аэрокосмической и медицинской отраслях.

Во-вторых, это экономия на материалах. Наращивание металлическим порошком намного дешевле, нежели классическая обработка цельного куска металла.

В-третьих, это сокращение времени на разработку, потому что функциональные прототипы могут быть изготовлены буквально за день. Стоит отметить, что материалы можно использовать те же, что и при серийном производстве.

Основной принцип этого метода — послойное нанесение материала на уже существующую базу. Особенностью данного принципа является одновременное наплавление комбинации разных материалов посредством лазера. Говоря проще, лазер плавит металлический порошок образуя дорожки. Множество дорожек образуют сплошной слой.

1. Создание детали с нуля. Последовательное наплавление дорожек друг на друга для создания сплошной структуры.

2. Нанесение материалов на существующие. После изготовления детали необходимо нанести антикоррозийный или износостойкий слой на поверхность детали. При помощи лазерной сварки наплавлением данный слой будет наиболее долговечным, нежели традиционное напыление.

3. Ремонт деталей. Зачастую дорогостоящая деталь ломается по той или иной причине. Разработка и вытачивание детали с нуля долго и дорого, а деталь нужна здесь и сейчас. Благодаря возможности наплавления слоя на уже существующую деталь (в нашем случае на поврежденную), отремонтировать деталь можно быстро и недорого.

4. Создание трубчатых структур. Наплавление производится слоями, тем самым можно нарастить трубчатую изогнутую структуру любой формы. Металлические, легкие и изогнутые трубки пользуются огромным спросом в аэрокосмической отрасли, где все зависит от веса и прочности каждого элемента конструкции.

5. Комбинация материалов и создание градиентных. Исходя из технологии, через 2 сопла подается 2 металлических порошка, которые плавятся под действием лазера. Это редкая возможность комбинировать 2 металла для создания детали, которая будет обладать преимуществами каждой из них.

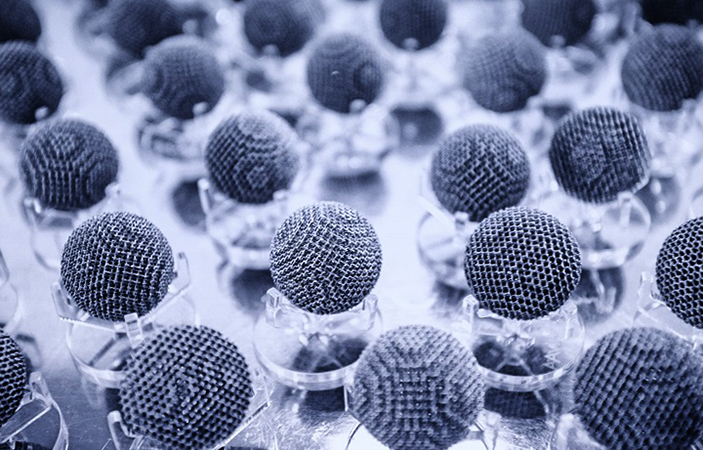

Разберем пример создания коленного импланта. Для начала фрезеруется деталь-платформа для коленного импланта (она гладкая и глянцевая на детали). Это занимает ровно 12 минут на 1 деталь. После чего на эту платформу наращивается основная часть импланта. За 9 часов можно нарастить 9 имплантов.

Таким образом, за 9 часов и 12 минут будут готовы импланты, которые вернут людям возможность ходить. Кстати, верхний коленный имплант (над красным кругом) также был напечатан на станке, однако фрезерная обработка была совершена после печати, а не до в сравнении с нижним коленным имплантом.

Аддитивное производство активно применяется в авиакосмической отрасли, потому что можно создавать легкие компоненты необычных форм, с возможностью комбинации материалов для улучшений свойств, таких как теплопроводность и прочность деталей. Для получения идеальной детали необходимо применять иную обработку. В галерее Вы можете увидеть поэтапное создание корпуса турбины для авиастроения.

Подытожим. Аддитивное производство развивается стремительными темпами, дополняя традиционное создание деталей, а местами даже заменяя его. Уже в ближайшем будущем найдутся решения, которые обратят недостатки наращивания деталей в преимущество, и тогда уже можно будет говорить о полноценной замене традиционной фрезерной и токарной обработке.

На сегодняшний день мы имеем следующие общие преимущества и недостатки, связанные с аддитивными технологиями.

1. Создание объекта всего за одну процедуру печати.

2. Возможность создания объектов, которые невозможно сделать при традиционной обработке. Например, полые изнутри объекты, часто применяемые в изготовлении протезов.

3. Построение объектов любой сложности, с минимальными временными затратами на приготовление процесса из-за отсутствия необходимости в разработке технологического процесса.

4. Построение объекта, элементы которого сделаны с использованием разных материалов.

1. Из-за особенности наращивания деталей в структуре могут быть мелкие поры, которые недопустимы для хранения некоторых жидкостей, например, гелия.

2. По сравнению с цельным куском металла, который был обработан точением и сверлением, наращенный металлический порошок имеет сравнительно меньшую прочность из-за своей структуры.

3. Дорогостоящие расходные материалы. При наращивания используется большое количество металлического порошка, а также инертных газов.

4. При быстрой печати возможны неточности в производстве, которые в последствии необходимо устранять традиционной обработкой.

5. Деталь имеет множество лишних структур, нужные в качестве поддержки. Решается эта проблема при помощи фрезерного/токарного станка или ручной обработкой. Некоторые станкостроительные компании предлагают гибридные станки, сочетающие в себе аддитивные и фрезерные технологии.

Спасибо специалистам из DMG MORI за консультации по теме аддитивных технологий.

Офигенно, спасибо! Очень интересно.

А можно следующую статью про выращивание монокристаллов? Насколько я понимаю, там как раз получается добиться максимальной жесткости структуры. Смотрел видео про историю металлообработки и там в конце рассказывали как выращивать форсунки авиационных турбореактивных двигателей.

Аддитивные технологии на молекулярном уровне сулят фантастическими прорывами в технологиях.

А как такие изделия в плане сопромата?

Основная задача аддитивных технологий — получить деталь нужной (сложной) формы как можно быстрее с относительной плотностью максимально близкой к 100%. Механические свойства определяются химическим составом материала и его структурой. Хим. состав у нас зависит от порошка — считаем что мы сравниваем один и тот же материал что при аддитивном производстве, что при традиционном. Далее говорим о структуре — тут мы имеем возможность провести термообработку и получить ту структуру которая необходима.

Поэтому:

1. При сравнении с литыми изделиями — механические свойства выше.

2. При сравнении с конструкционными изделиями — механические свойства находятся приблизительно на одном уровне, могут немного отличаться как вниз так и вверх. Однако при аддитивном производстве сейчас идет переработка всех сплавов, и это означает что те материалы, которые было трудно обрабатывать резанием и они не использовались, но имеют отличные механические характеристики, можно использовать для 3D печати. Поэтому аддитивным методом мы имеем возможность получать изделия с более высокими механическими характеристиками.

сложная тема простыми словами- то, что надо!

Источник

Аддитивные технологии: что это, плюсы и минусы

С развитием технического прогресса в нашу жизнь постоянно приходят новые технологии, которые оптимизируют производственные процессы, и делают легче жизнь обычно человека. Чтобы снизить временные и материальные затраты на производство, были разработаны так называемые аддитивные технологии (от англ. add – добавлять).

Что такое аддитивные технологии?

Аддитивные технологии или по-другому 3Д-принтинг представляет собой создание деталей при помощи специального аппарата – 3Д-принтера – путем наслоения материала друг на друга. Чтобы создать такую деталь, для начала разрабатывается компьютерная 3Д-модель. После чего файл с трехмерной моделью загружается в аддитивный аппарат, где происходит изготовление изделия. После извлечения детали из машины, его можно использовать сразу или требуется доработать (грунтовка, покраска и др.).

Первый такой аппарат был придуман в 1986 году ученым Чарльзом Халлом. На первых порах в 3Д-принтерах можно было использовать только полимерные материалы для создания изделий. Сегодня спектр намного больше: композитные порошки, инженерный пластик, керамика, песок и даже металл и различные сплавы.

Аддитивные технологии нашли применение в электронике, медицине, автомобильной и аэрокосмической промышленности, науке и многих других сферах. Различают несколько технологий:

- Послойное выращивание детали из полимерной нити.

- Селективное сплавление порошков из металла.

- Селективное лазерное спекание порошков из полимеров.

- Лазерная стереолитография.

Преимущества аддитивных технологий

Новые аддитивные технологии приходят на замену традиционным способам в производстве, электронике, науке и других областях. У этих технологий есть много преимуществ:

- Сокращение рабочего процесса и значительное уменьшение производственных отходов. Создание деталей обычным способом довольно трудоемкий процесс. Сначала делается заготовка, потом вытачивается на разных инструментах. Это долго и в итоге образуется много отходов. При изготовлении деталей литьем, необходимо в начале изготовить формы. Использование 3Д-принтеров позволяет обходиться без предварительных заготовок, а материала требуется ровно столько, сколько уйдет на изделие без сопутствующих отходов.

- Сокращение материалов на изготовление и себестоимости изделий. С внедрением аддитивных технологий значительно сокращается количество материалов для изготовления деталей, а значит, себестоимость готового продукта будет ниже. В некоторых отраслях при традиционных способах производства производственные отходы могут составлять до 80%.

- Вариативность и индивидуализация изделий. Для изготовления разных вариантов изделия достаточно внести небольшие изменения в 3Д-модель. Это очень удобно, когда в сжатые сроки нужно усовершенствовать изделие или представить несколько вариантов. Также это хорошо для изготовления единичных деталей. 3Д-принтинг значительно облегчил работу конструкторов: больше не нужно ждать пока по схеме будут создавать изделие несколько дней, работа займет несколько часов.

- Изготовление деталей высокой сложности. С помощью традиционных методов вроде литья не всегда можно изготовить детали со сложной геометрической формой. Но на 3Д-принтерах можно вырастить практически любую модель, где каждый изгиб и угол будет в точности соответствовать компьютерному эскизу.

- Улучшенные характеристики готового изделия. Послойное изготовление позволяет создать продукцию, которая по своим характеристикам превосходит изделия, созданные традиционным способом. Например, детали, созданные на металлическом принтере по своим качествам намного лучше изготовленных с помощью литья или штамповки.

- Быстрота и легкость обучения персонала. Обучиться создавать трехмерные модели намного проще, чем обучение созданию таких изделий ручным способом. Тем более, что времени на это уйдет намного меньше.

- Мобильность производства. Сотрудник, создающий модели в программе, может находиться в любой части света. Аддитивные технологии позволяют быстро вносить корректировки и быстро пересылать готовые файлы коллегам по электронной почте.

- Точность размеров. У продукции, изготовленной с помощью аддитивных технологий, можно задать разметы с точностью до миллиметров.

- Экологичность. Использование 3Д-принтинга сокращает вредное влияние на окружающую среду. Выброс парниковых газов снижается за счет оптимизации процессов и использования меньшего количества материалов.

- Снижение веса деталей. Использование аддитивных технологий в некоторых отраслях позволяет изготавливать более легкие, но не менее прочные изделия. Например, двигатели для самолетов.

Недостатки аддитивных технологий

Несмотря на все видимые преимущества у 3Д-принтинга есть и свои недостатки. Поэтому применять эту технологию можно не всегда:

- Высокая стоимость. Если необходимо изготовить первичные образцы изделий, то использование этой технологии обойдется дешевле традиционных методов. Но когда нужно запустить массовое производство, применение 3Д-принтера обойдется намного дороже.

- Качество поверхности. На поверхности изделий, выращенных на 3Д-принтере, всегда есть шероховатости из-за используемой технологии процесса.

- Ограниченный список материалов. Спектр материалов значительно увеличился за последние годы, но использовать некоторые материалы по-прежнему нельзя.

- Трещины на изделии. При применении некоторых методов печати на изделии могут образоваться трещины.

- Ограниченный размер изделий. Размер продукции всегда ограничен размерами камеры 3Д-принтера.

- Качество и прочность продукции уступают традиционным литью и фрезеровке.

Аддитивные технологии все больше входят в современную жизнь, несмотря на имеющиеся недостатки. Впрочем, с развитием технологий многие из них со временем можно устранить. По оценкам экспертов 3Д-технологии могут захватить до 50% производства, особенно это касается областей, где требуется точные размеры и сложные формы.

Источник

Аддитивные технологии. Плюсы и минусы.

Процесс создания цельных трехмерных объектов практически любой геометрической формы на основе цифровой модели, разработанной в САПР получил название — аддитивные технологии или «3D печать». Процесс основан на основе построения объекта последовательно наносимыми слоями, отображающими контуры модели. Таким образом 3D-печать является противоположностью таких традиционных «вычитающих» технологий, таких как фрезеровка или резка, где формирование облика изделия происходит за счет удаления лишнего материала.

Детали, изготовленные способом 3D-печати, могут быть использованы как для изготовления опытных образцов, так и в качестве самих готовых изделий.

В ходе совместных изысканий, проведенных специалистами АО «Красный Гидропресс» (г.Таганрог), ТПИ ДГТУ (г.Таганрог) и «Южного Центра Технологии Машиностроения» (г.Ростов – на – Дону) были получены некоторые ответы на вопросы, которые были интересны нам, как потенциальным потребителем данной технологии.

В частности, проведен сравнительный анализ применения аддитивной и традиционной – субтрактивной технологий на примере изготовления единичной детали «Крышка фильтра».

Себестоимость изготовления традиционным способом единичной детали «Крышка фильтра» сопоставима со стоимостью изготовления той же детали методом 3D-печати, но основной экономический эффект может быть достигнут за счет следующих факторов:

— данный метод позволяет создавать внутренние конструкции типа каналов и полостей в составе сложных элементов, которые не представляется возможным изготовить с помощью традиционных процессов обработки (точения, фрезерования и сверления);

— при 3D-печати мы получаем практически готовую деталь, либо совсем без припусков, либо с минимальными припусками на обработку;

— при разработке и освоении производства новых изделий из производственного цикла исключается проектирование и изготовление дорогостоящей технологической оснастки, в разы уменьшая временные и финансовые затраты на подготовку производства и изготовление опытного образца;

— производство не зависит от наличия квалифицированных станочников, потери от брака сводятся к нулю;

— технология селективного лазерного сплавления обеспечивает комплекс механических свойств, соответствующий максимальным паспортным значениям для литого материала;

— благодаря послойному построению улучшаются свойства готовой продукции.

Можно сделать вывод, что аддитивный метод производства экономически выгоден при мелкосерийном производстве геометрически сложных деталей и освоении производства новых изделий.

Основными проблемами для внедрения аддитивных технологий в промышленность являются:

— отсутствие нормативной документации;

— отсутствие собственного производства недорогих порошков;

— высокая стоимость компонентов импортного производства.

Для решения этих проблем необходима работа в нескольких направлениях таких как: осознание необходимости модернизации производства, формирование новых стандартов и принятие новых нормативных документов, регламентирующих особенности аддитивного производства. И делать это нужно быстро, чтобы не отстать. Крупные зарубежные компании активно создают специальные конструкторские бюро, занятые ревизией классических конструкций изделий с учетом возможностей, которые предоставляют аддитивные технологии.

Пишите в комментариях, об опыте внедрения 3D печати.

Источник